Оборудване за производство на дървени бетонни блокове

С помощта на специално оборудване се осъществява производството на арбоблокове, които имат отлични топлоизолационни характеристики и достатъчни якостни свойства. Това се осигурява от специална производствена технология. За образуването на строителни материали се използват цимент и дървени стърготини, които се подлагат на специфична обработка.

Какво е дървен бетон?

Арболит (дървен блок, дървобетон) е прогресивен строителен материал, получен чрез смесване и пресоване на дървесен чипс (чипс) и циментов разтвор. Според експерти, той лесно може да се конкурира с тухли. Но в същото време дървеният бетон е много по-евтин по отношение на разходите.

Дървесният чипс е основата на дървените блокове. Налагат се строги изисквания към параметрите и обема му – тези две свойства оказват голямо влияние върху качеството на крайния продукт и неговата марка. Освен това има съоръжения за производство на дърво-бетон, които използват памучни стъбла, оризова слама или кора от дървета.

Свързващата съставка е портланд цимент от клас M300 или по-висок. Разнообразието му оказва влияние върху стабилността на крайния продукт и следователно върху неговото етикетиране.

За да се повиши ефективността на синтезирането на съставките на разтвора, в него се смесват специализирани добавки, които осигуряват бързо втвърдяване и т.н. Повечето от тях са воден разтвор на натриеви или калиеви силикати (водно стъкло), алуминиев хлорид (алуминиев хлорид).

Необходимо оборудване за производство

За да направите дървени бетонни блокове у дома, ще ви трябват три вида оборудване: агрегат за раздробяване на дървени стърготини, бетонобъркачка или бетонобъркачка и машина за оформяне на дървени блокове. Въпреки това, основният материал - чипове, могат да бъдат закупени от производители на трети страни, в този случай технологичният процес ще стане много по-опростен.

На пазара има доста широка гама от оборудване за производство на арбоблокове - от малки единици, специално за дребно производство, до пълноценни производствени линии, съдържащи няколко вида оборудване.

Резачи на стружки

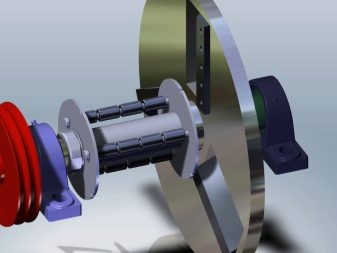

Устройство за производство на дървесни стърготини се нарича резачка за дървесни стърготини. Това е барабанен или дисков дробилка, която може да смила нарязани дърва и храсти на чипове, които остават след изсичане на гора.

Комплектуването на почти всички агрегати е идентично, те се състоят от приемен бункер, електродвигател, чупливи ножове, ротор и корпусна част на машината.

Дисковите инсталации се отличават със своите сравнително малки размери и по-ниска цена, докато барабанните дробилки имат повишена производителност, което ги прави популярни в условията на производство на големи серии продукти.

Дисковите агрегати позволяват обработка на дървета с размер до три метра. Предимствата на този тип агрегати включват най-малкия брой големи компоненти на изхода - повече от 90% от дървесния чипс имат необходимата конфигурация и размери, големи частици се преработват. Това е идеалният избор на оборудване за производство на малки партиди.

Машина

Такова оборудване може с увереност да се нарече полупрофесионално. По правило се купува с цел направата на арбоблокове в частно строителство по поръчка или за продажба. Той е лесен за работа, не изисква висок професионализъм, който е свързан главно със спазването на правилата за безопасност.

Индустриалните единици могат символично да бъдат разделени на три ключови групи:

- ръчни машини;

- агрегати с вибрираща преса и бункерно подаване;

- сложни комбинирани възли, които свързват приемника с първоначалното тегло, вибрационна преса и статичен формовъчна машина, която поддържа плътността на разтвора за дърво бетон до окончателното втвърдяване на дървения блок в готовия продукт.

Бетонобъркачка

Обикновеният миксер с плоски остриета не е подходящ за смесване на разтвор за дървообетон. Всичко се обяснява с факта, че сместа е полусуха, не пълзи, но е в състояние да почива в пързалка; острието просто го задвижва от единия ъгъл на резервоара в друг ъгъл и не всички стърготини са покрити с циментово тесто.

При бетонобъркачката SAB-400 в структурата има специални "плуги" - ножове, които разрязват сместа и се получава ефективно (и най-важното, бързо) смесване. Скоростта е от решаващо значение, тъй като циментът не трябва да има време да се втвърди, докато не покрие целия натрошен материал.

Бетонобъркачка

В процеса на производство на арбоблокове, като правило, се използват импулсни бъркалки, от време на време - строителни миксери. На големи линии, където производството на строителни материали се извършва на големи партиди, се монтира оборудване с непрекъснат характер. За да отговори на нуждите на не много големи индустрии, в повечето случаи се използват обикновени бетонобъркачки, които имат следните структурни характеристики:

- представляват големи контейнери със странично зареждане на съставките и дънно разтоварване на приготвения разтвор;

- смесителят е оборудван с електродвигател със скоростна кутия с максимална мощност 6 kW;

- за смесване на дървените бетонни съставки се използват специализирани остриета.

Обемът на смесителя се изчислява въз основа на ежедневната нужда от материали за установяване на ефективен технологичен процес.

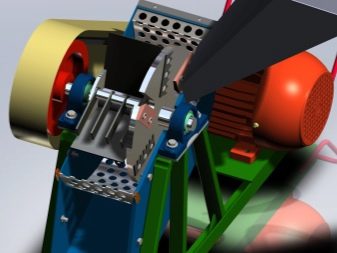

Вибропреса

Площта на вибриращата маса (вибропреса) също зависи от размера на формовъчния дозатор. Виброкомпресорната машина е метална маса, пропорционална на размера на дозатора, която е снабдена с пружини и е прикрепена към леглото (основната тежка маса). На леглото е монтиран трифазен електродвигател до 1,5 kW, на оста на който има ексцентрик (товар, чийто център на тежестта е изместен). Когато последният е свързан, протичат редовни вибрационни процеси на горната част на масата. Тези действия са необходими за оптимално свиване във формите на състава на дървени бетонни блокове и отстраняване на механични и външни дефекти на блоковете след отстраняване на матрицата.

Форми

Матрицата (форма, прес-панели) за производство на блокове е предназначена да даде на продукта специфични размери и конфигурация. По-конкретно, зависи от това колко точна ще бъде формата на блока.

Матрицата е с правоъгълна форма с празен контур вътре, в който е запълнен разтворът. Тази форма осигурява подвижен капак и дъно. Формата има специализирани дръжки по ръбовете. Отвътре е оборудван със специфично покритие, предназначено да улесни отстраняването на образувания блок.

По принцип за вътрешното покритие се практикува гладък изкуствен материал, може да бъде пластмасова обвивка, линолеум или други подобни материали.

Сушилни камери

Готовите арбоблокове, които са добре пресовани, заедно с матриците се изпращат в специализирано помещение.В него нивото на влажност на въздуха е строго контролирано, което прави възможно създаването на оптимални условия за изсушаване на материала.

Блоковете задължително се подреждат на палети и се освобождават от матрици. Това оптимизира достъпа на въздушните маси до материала, това има положителен ефект върху неговите свойства.

Адхезията на разтвора, като правило, става след два дни. Проектният капацитет на строителния материал се получава само след 18-28 дни... През цялото това време дървеният бетон трябва да бъде в среда с необходимата влажност и стабилна температура.

При домашното производство, като правило, пресована партида от арбоблокове се излага на затъмнено място, покрита с полиетиленово фолио и защитен платен сенник. След 2-3 дни блоковете се преместват в стаята и се подреждат на един слой върху каменния под. След 7 дни блоковете могат да се поставят в опаковки.

Как да изберем оборудване?

За да създадете дървени блокове, ще ви трябват 3 вида машини: за производство на дървесен чипс, за направа на хоросан и за пресоване. Те са руско и чуждестранно производство. Освен всичко друго, отделни майстори успяват да сглобяват оборудване със собствените си ръце (като правило вибропресите се сглобяват сами).

Трошачки

Шредерите са мобилни и стационарни, дискови и барабанни. Дисковете се различават един от друг по принципа на работа.

Чудесно е, ако инсталацията е оборудвана с механично подаване на суровини - това значително ще опрости работата.

Бетонобъркачка

Стандартната бъркалка е идеална за тази цел. За промишлени мощности, дори в границите на мини-завод, се изисква обем на резервоара от 150 литра или повече.

Камера за сушене

Можете да ускорите процеса на сушене, като закупите специализирана сушилна (предимно инфрачервена) камера. При закупуване на такова оборудване е необходимо да се обърне внимание на параметрите на мощността и консумацията на енергия, както и на възможността за регулиране на нивото на температурата и скоростта на сушене. В сушилната камера блоковете ще изсъхнат и ще бъдат готови за употреба в рамките на 12 часа - почти 30 пъти по-бързоотколкото без специално оборудване.

За промишленото производство високата скорост се счита за доста значим показател, който пряко влияе върху дохода.

Как да направите машина със собствените си ръце?

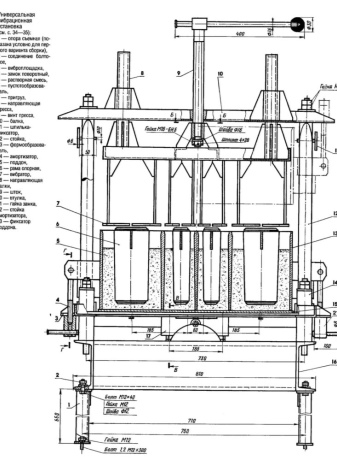

За сглобяване на домашна вибрираща машина са необходими чертежи и тези материали (всички размери са приблизителни):

- вибрационен двигател;

- заварчик;

- пружини - 4 бр.;

- стоманена ламарина 0,3х75х120 см;

- профилна тръба 0,2x2x4 см - 6 м (за крака), 2,4 м (на основата под капака);

- железен ъгъл 0,2х4 см - 4 м;

- болтове (за закрепване на двигателя);

- специална боя (за защита на устройството от ръжда);

- стоманени пръстени - 4 бр. (диаметърът трябва да съответства на диаметъра на пружините или да е малко по-голям).

Процедурата за сглобяване на вибриращата маса е доста проста.

- Нарязваме материала на необходимите елементи.

- Разделяме тръбата под краката на 4 еднакви части, всяка по 75 см.

- Разделяме тръбата за рамката, както следва: 2 части по 60 см всяка и 4 части по 30 см.

- Разделете ъгъла на 4 елемента, като дължината трябва да съвпада с дължината на страните на железния лист под плота.

- Заваръчни работи: сглобяване на скелета за закрепване на двигателя към капака. Заваряваме четириъгълник от две 30- и две 60-сантиметрови парчета. В средата му ще бъдат заварени още 2 къси елемента на определено разстояние между тях. Това разстояние трябва да е равно на разстоянието между точките за закрепване на двигателя. В определени точки в средните секции се пробиват отвори за закрепване.

- В ъглите на железния лист заваряваме пръстени, в които ще се резбват пружините.

- Сега заваряваме опорния крак с краката. За да направите това, вземаме парчета от ъгъл и тръби. Поставете ъглите по такъв начин, че ръбовете им да са ориентирани нагоре и навън от вътрешната страна на конструкцията.

- Заварената рамка за двигателя се фиксира с помощта на самонарезни винтове или се приготвя към плота.

- Поставяме пружините върху носещата стойка в ъглите.Поставяме плота на масата върху стойката, така че пружините да паснат в клетките за тях. Закрепваме двигателя към дъното. Не е необходимо да закрепвате пружините, тъй като масата на капака с двигателя ги държи здраво на правилното място.

Готовото устройство може да бъде боядисано.

Преглед на оборудването за производство на дървени бетонни блокове е в следващото видео.

Коментарът беше изпратен успешно.