Характеристики на производството на дървени бетонни блокове със собствените си ръце

Арболит е описан ентусиазирано в много публикации, рекламодателите не се уморяват да му приписват различни предимства. Но дори и като оставим маркетинговите трикове настрана, е ясно, че този материал заслужава внимателно разглеждане. Добре е да знаете как да го направите сами.

Видове и размери на блокове

Арболитните панели са разделени на няколко вида:

- блокове с голям формат (предназначени за стенна капиталова зидария);

- кухи изделия с различни размери;

- плочи за укрепване на топлоизолацията.

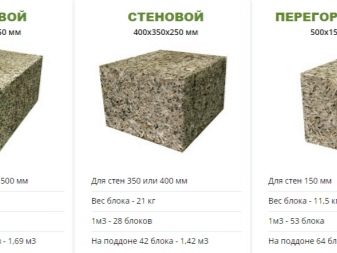

Също дървен бетон се използва за направата на течни смеси, с който се изсипват ограждащите конструкции. Но най-често на практика думата "арболит" се разбира като зидани елементи със или без облицовка. Най-често се правят блокове с размери 50x30x20 см. Все повече обаче номенклатурата се разширява, а производителите овладяват нови позиции. Техническите характеристики на произведените блокове се предоставят само при пълно отсъствие на примеси.

Елементи с плътност 500 кг на 1 куб. м. и повече традиционно се считат за структурни, по-малко плътни - предназначени за топлоизолация. Могат да се използват, когато натоварването отгоре се поема от други части на конструкцията. Обикновено плътността се измерва само след като блокът е загубил цялата излишна влага.

От лят дървен бетон със специфично тегло 300 кг на 1 куб. м. стени също могат да бъдат издигнати, като по отношение на здравината те не отстъпват на конструкции от по-тежък материал.

За изграждане на превозвачи стени на едноетажни къщи, чиято височина не надвишава 3 м, е необходимо да се използват блокове от най-малко категория B 1.0... Ако конструкциите са по-горе се изискват продукти от категория 1.5 и по-високо. Но двуетажните и триетажните сгради трябва да бъдат изградени съответно от дървен бетон от група B 2.0 или B 2.5.

Според руския GOST ограждащите конструкции от дървен бетон в умерена климатична зона трябва да имат дебелина 38 cm.

Всъщност обикновено стените на жилищни сгради от блокове 50x30x20 см са разположени в един ред, строго равни. При необходимост от оформяне на помощна топлоизолация се прави така наречената система за топла мазилка от дървобетон... Приготвя се чрез добавяне на перлит и създаване на слой от 1,5 до 2 см.

Когато помещенията не се отопляват или се нагряват от време на време, използвайте метода на зидария на ръба. Топлозащитните дървени бетонови блокове имат коефициент на водопоглъщане не повече от 85%. За конструктивни елементи допустимата стойност е с 10% по-ниска.

Обичайно е дървените бетонни блокове да се разделят на три категории според противопожарната защита:

- D1 (трудно се запалва);

- В 1 (силно запалим);

- D1 (елементи с малко дим).

Необходимостта от производство на дървен бетон у дома до голяма степен се дължи на факта, че съществуващите производители често произвеждат стоки с ниско качество. Проблемите могат да бъдат свързани главно с недостатъчна здравина, слаба устойчивост на топлопреминаване или нарушаване на геометричните параметри. Блокове от всякакъв вид със сигурност трябва да бъдат покрити с мазилка.... Надеждно предпазва от издухване на вятъра. Само довършителни покрития, способни да "дишат", се комбинират с дървен бетон..

Има 6 марки дървени бетонни блокове, отличаващи се с нивото на устойчивост на замръзване (от M5 до M50). Числото след буквата M показва колко цикъла на преход през нула градуса могат да прехвърлят тези блокове.

Минимална устойчивост на замръзване означава, че продуктите трябва да се използват само за вътрешни прегради.

Най-често техният размер е 40x20x30 см. В зависимост от устройството на системата канал-гребен зависи площта на зидарията и топлопроводимостта на стените.

Говорейки за размерите и характеристиките на дървени бетонни блокове в съответствие с GOST, не може да не се каже, че той стриктно регулира максималните отклонения на размерите. Така, дължината на всички ребра може да се различава от декларираните показатели с не повече от 0,5 cm... Най-голямата диагонална разлика е 1 см. A нарушаването на праволинейността на профилите на всяка повърхност трябва да бъде не повече от 0,3 cm... Колкото по-висока е структурата, толкова по-малко шевове ще има по време на монтажа и толкова по-малко ще бъде броят на шевовете.

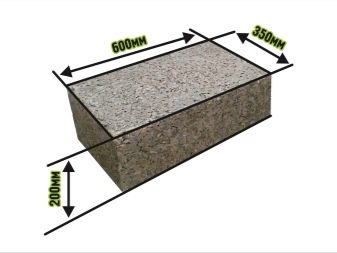

В някои случаи най-удобни са блокове с размери 60x30x20 см. Те са необходими там, където дължината на стените е кратна на 60 см. Това елиминира необходимостта от рязане на блокове.

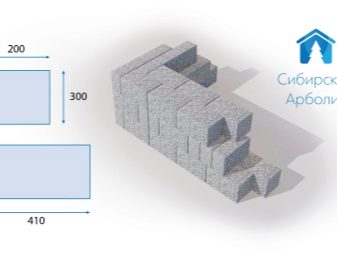

Понякога се среща т. нар. "северен арболит", чиято дължина не надвишава 41 см. В някои от редовете при превръзка ширината на стената съвпада с дължината на блока, а в другата част тя е сборът от двете ширини и шева, който ги разделя.

Почти всички производители правят преградни блокове. В линията на всяка компания размерът на такива продукти е 50% от стандартния размер. Понякога се срещат конструкции с размери 50x37x20 см. Това ви позволява да издигате стени точно 37 см, без да прибягвате до превързване на блокове или нанасяне на панели.

В някои региони могат да се появят напълно различни размери, това трябва да се уточни допълнително. При самостоятелно производство те трябва да бъдат избрани по ваша преценка.

Състав и пропорции на сместа

При подготовката на производството на дървени бетонови панели е необходимо внимателно да се подбере съставът на сместа и съотношението между нейните части. Отпадъците от дървообработването неизменно действат като пълнител. Но тъй като дървеният бетон е вид бетон, той съдържа цимент.

Благодарение на органичните компоненти, материалът перфектно запазва топлината и не пропуска външни звуци. Ако обаче се нарушат основните пропорции, тези качества ще бъдат нарушени.

Трябва да се разбере, че само някои видове стърготини могат да се използват за производството на дървен бетон. Това е неговата съществена разлика от бетона от дървени стърготини. Според сегашния GOST размерите и геометричните характеристики на всички фракции на материала са строго регулирани.

Чипсът се получава чрез раздробяване на непродаваема дървесина. Дължината на чиповете варира от 1,5 до 4 см, максималната им ширина е 1 см, а дебелината трябва да бъде не повече от 0,2 - 0,3 см.

В резултат на специални научни и практически изследвания беше установено, че най-добрите дървесни стърготини:

- по форма прилича на шивашка игла;

- има дължина до 2,5 см;

- има ширина от 0,5 до 1 и дебелина от 0,3 до 0,5 cm.

Причината е проста: дървото с различни пропорции абсорбира влагата по различен начин. Спазването на препоръчаните от изследователите размери дава възможност да се компенсира разликата.

В допълнение към размера, дървесните видове трябва да бъдат внимателно подбрани. Смърчът и букът ще работят, но лиственицата няма да работи. Можете да използвате дърво от бреза и трепетлика.

Независимо от избраната порода, е задължително да се използват антисептични смеси.

Те ви позволяват да избегнете появата на плесенни гнезда или увреждане на суровините от други патологични гъбички.

При производството на дървен бетон понякога се използват кора и игли, но максималният им дял е съответно 10 и 5%.

Понякога приемат и:

- огън от лен и коноп;

- оризова слама;

- памучни стъбла.

Най-великия дължината на такива компоненти е максимум 4 см, а ширината не трябва да бъде повече от 0,2 - 0,5 см. Забранено е използването на теглене и теглене повече от 5% от масата използван пълнител. Ако се използва лен, той ще трябва да се накисва във варово мляко за 24-48 часа. Това е много по-практично от 3 или 4 месеца излагане на открито. Ако не прибягвате до такава обработка, захарта, съдържаща се в лена, ще унищожи цимента.

Що се отнася до самия цимент, Портланд цимент най-често се използва за производството на дървен бетон... Именно той започна да се използва за тази цел преди няколко десетилетия. Понякога към портланд цимент се добавят спомагателни вещества, които повишават устойчивостта на замръзване на конструкциите и подобряват другите им характеристики. Също така, в някои случаи може да се използва сулфатоустойчив цимент. Ефективно се противопоставя на въздействието на редица агресивни вещества.

GOST изисква към топлоизолационния дървен бетон да се добавя само цимент клас M-300 и по-висок. За структурни блокове се използва само цимент от категория не по-ниска от М-400. Що се отнася до помощните добавки, тяхното тегло може да бъде от 2 до 4% от общото тегло на цимента. Броят на въведените компоненти се определя от марката на дървените бетонни блокове. Калциевият хлорид и алуминиевият сулфат се консумират в обем не повече от 4%.

Същото е и ограничаващото количество на смес от калциев хлорид с натриев сулфат. Има и няколко комбинации, в които алуминиевият хлорид се комбинира с алуминиев сулфат и калциев хлорид. Тези два състава се използват в количество до 2% от общата маса на положения цимент. Във всеки случай съотношението между помощните добавки е 1: 1... Но за да действат ефективно стягащите компоненти, трябва да използвате вода.

GOST предписва строги изисквания за чистотата на използваната течност. Въпреки това, в реалното производство на дървен бетон, те често вземат всякаква вода, която е подходяща за технически нужди. Нормалното втвърдяване на цимента изисква нагряване до +15 градуса... Ако температурата на водата падне до 7-8 градуса по Целзий, химичните реакции протичат много по-бавно. Съотношението на компонентите е подбрано така, че да осигури необходимата здравина и плътност на дървения бетон.

Арболитните продукти могат да бъдат подсилени със стоманени мрежи и пръти. Основното е, че те отговарят на индустриалните стандарти.

Стандартът изисква от производителите да тестват приготвената смес два пъти на смяна или по-често за съответствие със следните показатели:

- плътност;

- лекота на оформяне;

- склонност към разслояване;

- броя и размера на кухините, разделящи зърната.

Изследването се извършва в специална лаборатория. Извършва се за всяка партида от сместа на 7 и 28 дни след втвърдяване. Устойчивостта на замръзване трябва да се определи както за декоративните, така и за носещите слоеве.

За да разберат топлопроводимостта, те я измерват на проби, избрани по специален алгоритъм. Определянето на съдържанието на влага се извършва върху проби, взети от готови каменни блокове.

Необходимо оборудване

Само в случай, че са изпълнени всички изисквания на GOST, е възможно да се пусне в производство определена марка дървен бетон. Но за да се осигури стриктно спазване на стандартите и да се освободи необходимото количество смес, а след това да се блокира от нея, помага само специално оборудване. Чиповете се разделят на части с помощта на промишлени мелници. Освен това той, заедно с други компоненти, влиза в устройството, което разбърква разтвора.

Ще ви трябва също:

- Апарати за дозиране и оформяне на дървени бетонни блокове;

- вибрационна маса, която ще им даде необходимите качества;

- устройства за сушене на чипс и варени блокове;

- бункери, където се полагат пясък и цимент;

- линии за доставка на суровини.

Не трябва да използвате домашно приготвени устройства, ако планирате да произвеждате големи партиди дървен бетон. Те не са достатъчно продуктивни, защото рентабилността на предприятието пада.

Полезно е да се вземат предвид характеристиките на всеки тип оборудване. Устройствата за рязане на стружки имат специален барабан с "ножове", изработени от висококачествена инструментална стомана. Освен това барабанът е оборудван с чукове, които позволяват автоматизиране на доставката на суровини за последващо раздробяване.

За да може суровината да премине вътре, барабанът е направен перфориран, заобиколен е от няколко. По-голям (външен) барабан със същата форма, който предотвратява разпръскването на отломки.Обикновено устройството е монтирано на рамки с трифазни електродвигатели. След разцепването чипсът се прехвърля в сушилнята. Именно качеството на това устройство влияе най-силно на съвършенството на крайния продукт..

Сушилнята също е направена под формата на двоен барабан, диаметърът му е приблизително 2 м. Външният барабан е перфориран, което позволява подаване на топъл въздух. Захранва се с помощта на азбестова тръба или гъвкав огнеупорен маркуч. Усукването на вътрешния барабан позволява на чипса да се разбърква и предотвратява запалването на суровината. Висококачественото сушене ще може да доведе 90 или 100 блока до желаното състояние за 8 часа... Точната стойност зависи не само от неговата мощност, но и от размерите на обработените конструкции.

Бъркалката е голяма цилиндрична вана. Всички необходими суровини се зареждат отстрани, а смесената композиция излиза от дъното. Обикновено електрическите двигатели и техните скоростни кутии са разположени отгоре на смесителя за хоросан. Тези двигатели са снабдени с лопатки. Капацитетът на резервоара се определя от дневния капацитет на линията. Миниатюрното производство произвежда не повече от 1000 дизайна на дневна смяна, като се използват вани с вместимост 5 кубични метра. м.

Технология на производство

За да подготвите дървени бетонни блокове за частна къща със собствените си ръце, трябва да използвате 1 част стърготини и 2 части дървени стърготини (въпреки че в някои случаи се предпочита съотношение 1: 1). Периодично всичко това се изсушава правилно. Държат се на открито в продължение на 3 или 4 месеца. Периодично нарязаната дървесина се обработва с вар, обръща се. Обикновено 1 кубичен метър. м. чипс консумират около 200 литра вар в концентрация 15%.

Следващият етап от направата на дървени бетонни блокове у дома включва смесване на дървени стърготини с:

- Портланд цимент;

- гасена вар;

- калиев хлорид;

- течно стъкло.

Най-добре е да направите блокове с размери 25x25x50 см у дома.... Именно тези размери са оптимални както за жилищно, така и за промишлено строителство.

Уплътняването на хоросана изисква използването на вибрационни преси или ръчни трамбовки. Ако не се изисква голям брой части, може да се използва миниатюрна машина. Специалните форми помагат за определяне на точния размер на готовия продукт.

Оформяне на плочи

Можете да направите монолитен дървен бетон, като излеете приготвената смес в тази форма ръчно. Ако се добави течно стъкло, готовият продукт ще стане по-твърд, но в същото време неговата крехкост ще се увеличи. Препоръчително е компонентите да се месят последователно, а не всички заедно. Тогава има по-малка опасност от образуване на бучки. Получаването на олекотена конструкция е много просто - просто трябва да поставите дървен блок във формата.

Необходимо е детайлът да се поддържа във форма най-малко 24 часа... След това започва сушене на въздух под навес. Времето за сушене се определя от температурата на въздуха, а ако е много ниска, понякога отнема 14 дни. А последващото хидратиране при 15 градуса продължава 10 дни. На този етап блокът се държи под филма.

За да може дървобетонната плоча да издържи по-дълго, тя не трябва да се охлажда до отрицателна температура. Дървобетонът почти неизбежно изсъхва в горещ летен ден. Това обаче може да се избегне, като се прибягва до периодично пръскане с вода. Най-безопасният метод е да се обработва при напълно контролирани условия в сушилна камера. Желани параметри - нагряване до 40 градуса с влажност на въздуха от 50 до 60%.

За информация как да направите дървени бетонни блокове със собствените си ръце, вижте следващото видео.

Коментарът беше изпратен успешно.