Дървесни стърготини за дървесен бетон: какво е това, избор на шредер и производство

Арболитът като строителен материал е патентован през първата половина на 20 век. У нас той се използва широко през последните години.

Арболит или дървен бетон (чип бетон) се произвежда под формата на блокове. Използва се за изграждане на нискоетажни сгради. Както подсказва името, дървените стърготини се използват като пълнител. Използват се отпадъчни дървета от иглолистни и широколистни видове.

Arbolit принадлежи към евтини строителни материали, характеризиращи се с висока екологичност, ниско тегло на блоковете и отлична способност за задържане на топлина. Дървесните отпадъци в дървообетонната смес са повече от три четвърти - от 75 до 90 процента.

Какво е?

Дървесните отпадъци са ценен строителен материал. След като бъдат смачкани до определен размер, те се превръщат в пълнител за бетонови смеси. Чипсът се използва за дървобетон или както се нарича натрошен бетон. Арболитните блокове имат много предимства. Достъпната цена играе важна роля. В допълнение, къща, построена от дървен бетон, практически не изисква допълнителна изолация.

Дървесните стърготини имат и други предимства. Материалът е подходящ за използване като:

- горива за печки - в чист вид или под формата на гранули;

- декор - дизайнерите го предлагат в боядисана и естествена форма за декориране на летни вили и дори паркове;

- компонент за производство и декорация на мебели;

- съставка, използвана при опушването на различни хранителни продукти.

В производството малките фракции се използват за производството на други строителни материали: картон, гипсокартон, ПДЧ и плочи.

от какво са направени?

Почти всяка дървесина е подходяща за производството на бетон от стърготини. Въпреки това е за предпочитане да се използват иглолистни дървета, например смърч или бор. От широколистни се получава по-качествен чипс от бреза. Подходящи са и други твърди дървета: трепетлика, дъб и топола.

Когато избирате дърво за дървен бетон, трябва да знаете неговия състав. Така че лиственицата не е подходяща за този строителен материал поради високото съдържание на вещества, които влияят негативно на цимента. Захарта е отрова за цимента. Освен лиственица, те са в изобилие в букова дървесина. Следователно отпадъците от това дърво също не могат да бъдат използвани.

Много важен момент е времето на сечта. Чипсът не трябва да се прави веднага след нарязването. Материалът трябва да отлежава три до четири месеца.

Почти всички отпадъци могат да станат източници за производството на чипове.

- клони и клонки;

- върхове на дървета;

- квакал;

- останки и отломки;

- вторичен отпадък.

Допуска се присъствието в общата маса на дървесина за производство на стърготини от игли и листа - не повече от 5%, и кора - не повече от 10%.

Най-често дървените стърготини се правят от смърч и бор. Изборът в полза на боровите игли не е случаен. Факт е, че всяка дървесина съдържа вещества като нишесте, захари и други вещества, които могат значително да повлияят на намаляването на качеството на дървения бетон. В производствения процес трябва да се отстранят вредните компоненти. Тъй като в иглите има по-малко от тях, тези видове имат по-малко усилия, време и материални разходи за приготвяне на чипс.

Какви трябва да са чиповете?

Дървен пълнител за дървен бетон има собствен GOST. На нивото на държавния стандарт са определени строги изисквания за дървесен чипс.

Открояват се три основни параметъра:

- дължина не повече от 30 мм;

- ширина не повече от 10 mm;

- дебелина не повече от 5 мм.

Посочени са също оптималните размери по ширина и дължина:

- дължина - 20 мм;

- ширина - 5 мм.

Появиха се нови изисквания с приемането на GOST 54854-2011. Преди това имаше друг GOST с по-малко изисквания. Тогава беше позволено да се използват по-дълги чипове - до 40 мм. През 2018 г. не се допускат "свободи" в размера на пълнителя.

Стандартът също така регулира наличието на примеси: кора, листа, игли. Материалът трябва да се почиства от пръст, пясък, глина, а през зимата - от сняг. Мухълът и гниенето са неприемливи.

Избор на оборудване за производство

Най-подходящото оборудване за получаване на чипове с необходимата форма и размер е специална дървообработваща шредер. Цената на машината обаче е толкова висока, че трябва да се търсят други опции извън производството.

Arbolit е напълно възможно да се направи у дома. За да направите това, трябва сами да направите чиповете. Дробилка за дърва в дъщерно стопанство се превръща в дробилка. Резачките за стружки са три вида.

- Дисковите дробилки обработват дървесина с различни форми. Чрез регулиране на наклона на режещия инструмент могат да се получат детайли с необходимия размер.

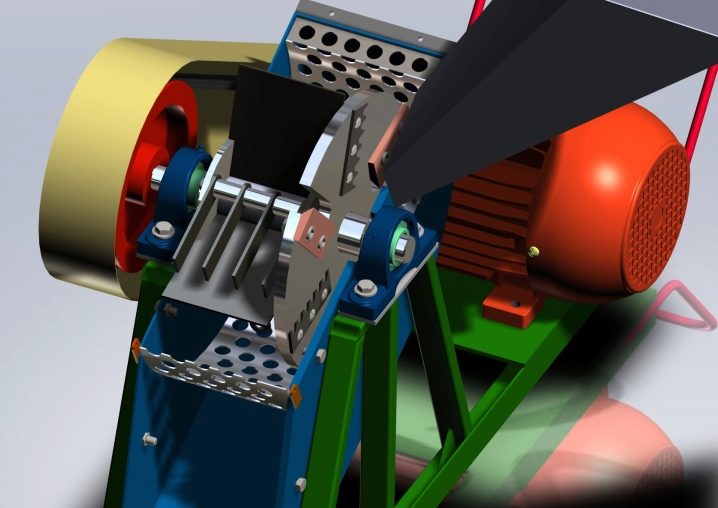

- В барабанните дробилки се раздробяват всякакви отпадъци: дърводобив, производство на мебели, остатъци след строителство. Суровината се зарежда в обемен бункер, откъдето влиза в камерата и се нарязва с ножове с двустранни остриета.

- Ударни трошачки от чук тип се предлагат с два или един вал. Основните елементи на устройството са чукове и дробилки. Първо, дървесината се раздробява чрез ударен метод, след това готовият продукт се пресява през сито. Размерът на получените чипове зависи от размера на окото на ситото.

Всички изброени устройства осигуряват само ръчно зареждане на материал.

Принцип на производство

Принципът на действие на дървесните стърготини се свежда до няколко етапа.

Първо, отпадъците - дъски, плочи, облицовки, възли и други суровини - се поставят в бункера. Оттам всичко това се подава в затворена камера, където върху вала се върти мощен диск. Плоският диск има слотове. Освен това към него са прикрепени няколко ножа. Ножовете се движат под ъгъл. Това разделя дървесината, която трябва да бъде обработена, на малки плочи с откос.

През дисковите прорези плочите проникват в барабана, където стоманените пръсти извършват по-нататъшно смилане. Щифтовете и пластините са монтирани на същия вал като диска. Плочите са монтирани много близо до барабана. Те придвижват натрошените стърготини по вътрешната повърхност на барабана.

Долната част на барабана е снабдена с мрежа с клетки, които осигуряват определени размери на чипове. Размерът на клетката варира от 10 до 15 mm в диаметър. Веднага щом готовите за употреба чипове достигнат долната зона във вертикална посока, те преминават през мрежата в палета. Останалите частици се въртят, държани от плочите, друг кръг. През това време тяхната позиция постоянно се променя. След като достигнат дъното в желаната посока, те също се озовават в палета.

Резачките за стружки могат да бъдат електрически или бензинови. Мощността на двигателя на малко устройство е в диапазона от четири до шест киловата, при по-солидни достига 10-15 kW. Капацитетът на устройството зависи от мощността. С увеличаването му обемът на производството на час работа на механизма се увеличава.

Как да си направим резачка за дървени стърготини със собствените си ръце?

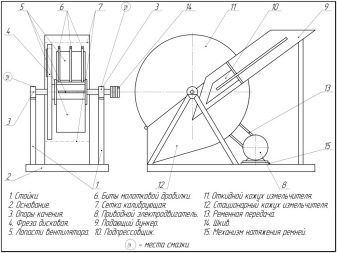

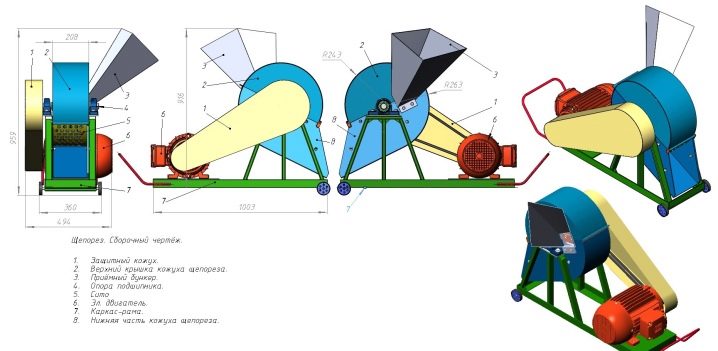

Тези, които искат да направят своя собствена резачка за дървесни стърготини, ще се нуждаят от чертеж на устройството, материали, определени знания и умения. Чертежът може да бъде намерен в интернет, например този, който е приложен.

Единиците и частите ще трябва да бъдат направени и сглобени сами.

Един от основните елементи на механизма е диск с диаметър около 350 мм и дебелина около 20 мм. Ако във фермата няма нищо подходящо, ще трябва да го смилате от листа. За да монтирате на вала, ще трябва да направите добре центриран отвор с шпонков канал.Освен това ще трябва да изрежете три канала, през които дървото ще падне под чуковете, и необходимия брой монтажни отвори.

Ситуацията с ножовете е малко по-проста. Изработени са от автомобилни пружини. На ножовете се пробиват два отвора за крепежни елементи. В допълнение към свредлото ще ви трябва зенкер. Зенкерът ще позволи на вдлъбнатите глави на крепежните елементи да бъдат вдлъбнати. За всеки възрастен мъж няма да е трудно да закрепи здраво ножовете към диска.

Чуковете са обикновени стоманени плочи с дебелина около 5 мм. Те са монтирани на ротора с стъпка 24 мм. Можете да закупите чукове в магазина.

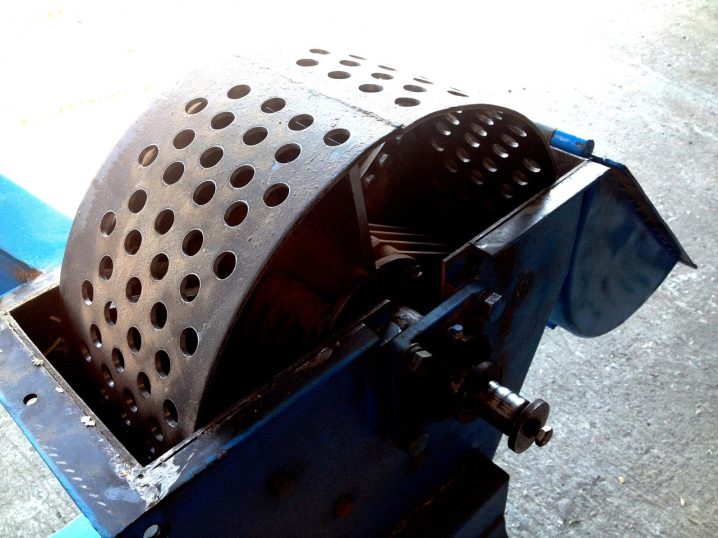

Ситото за рязане на стружки е дълъг (около 1100 mm) цилиндър (D = 350 mm), навит и заварен от лист. Прави впечатление, че дупките в ситото не трябва да имат равномерни, а разкъсани ръбове. Затова те не се пробиват, а се изрязват например с перфоратор с диаметър от 8 до 12 мм.

Всички режещи и въртящи се части трябва да бъдат покрити с капак. Корпусът, както и приемният бункер, е изработен от листова стомана. Отделните части се изрязват по картонени шаблони и се заваряват заедно. За твърдостта на конструкцията към листовете се заваряват усилватели от тръби или ъгли. Всички отвори трябва да бъдат предвидени в корпуса: за вала, бункера за зареждане и за изхода на стърготини.

Готовите части се сглобяват в механизъм. На работния вал са монтирани диск, чукове и лагери. Цялата конструкция е покрита с кожух. Дискът никога не трябва да докосва кутията. Разстоянието трябва да бъде около 30 мм.

Задвижването се сглобява на последния етап. Домашна резачка за дървесни стърготини може да се захранва от електрически двигател с напрежение 220 или 380 V. Разрешено е да работи от бензинов или дизелов двигател.

Електрическите двигатели имат ниска мощност, но са по-тихи и по-екологични. Двигателите с вътрешно горене са по-ефективни, но работата им е придружена от отделяне на вредни отработени газове.

Домашните резачки за дървени стърготини са полезни при направата на дървен бетон за частно строителство.

За информация как да направите резачка за дървени стърготини със собствените си ръце, вижте следващото видео.

Коментарът беше изпратен успешно.