Състав и пропорции на дървен бетон

Не е трудно да направите арболит (дървобетон) със собствените си ръце. Основното удобство на този процес е, че се извършва директно на строителната площадка. Въпреки това, в никакъв случай не трябва да забравяме, че самостоятелното производство на дървен бетон предполага спазване на набор от изисквания. На първо място, е необходимо правилно да се определи от какви компоненти се състои представеният материал, техните пропорции и рецептата за производство.

Какво е?

Дървобетонът е една от разновидностите на лек бетон, чиято структура включва дървени стърготини (настъргани), висококачествен цимент, химически добавки и вода. Необходимостта от химически добавки в структурата на дървени бетонни блокове е свързана с факта, че в органичния компонент е необходимо да се изравни остатъчният полизахарид, за да се увеличи връзката между натрошеното и цимента, както и за по-нататъшно подобряване на характеристиките на готови строителни материали, като клетъчност, принудително втвърдяване, способност за убиване на бактерии и др. Икономическият ефект от използването на този вид отпадъци е потвърден от водещи фирми в производството на дървен бетон. Значителна роля в този въпрос играе рационализмът на потреблението на дървесина.

Основният компонент за производството на дървен бетон са дървесни отпадъци от мебелни и дърводелски предприятия, от които в резултат се получават натрошени парчета с необходимия размер. Технологичните характеристики на дървения бетон зависят от химическите добавки. Заедно с калциевия хлорид може да бъде водно стъкло, алуминиев сулфат, хидратирана вар, те позволяват да се подобрят арбоблоковете и да се добавят допълнителни характеристики към тях.

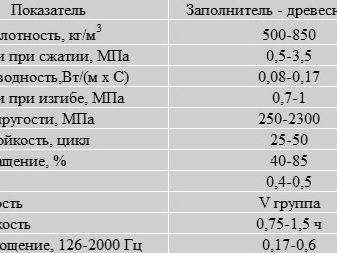

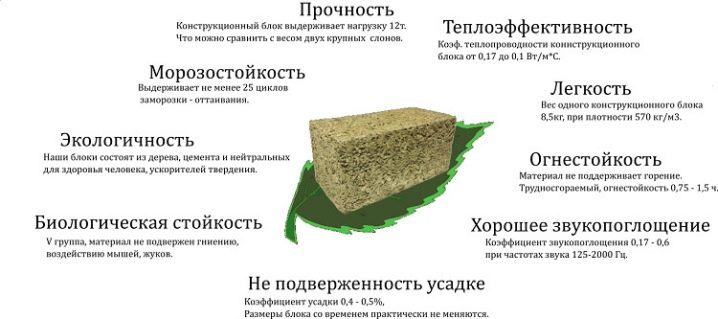

Техническите параметри на дървения бетон, в чиято структура има добавка (чипове от отпадъци), са както следва.

- Средна плътност. 400-850 кг / м3.

- Устойчивост на компресия. 0,5-1,0 МРа.

- Устойчивост на счупване. 0,7-1,0 МРа.

- Топлопроводимост на дървен бетон. 0,008-0,17 W / (m * s).

- Устойчивост на замръзване. 25-50 цикъла.

- Абсорбция на влага: 40-85%.

- Свиване. 0,4-0,5%.

- Степента на биостабилност. V група.

- Огнеупорност. 0,75-1,50 часа

- Звукопоглъщане. 0,17-0,80 126-2000 Hz.

Състав

Като всеки бетон, материалът съдържа свързващо вещество и пълнител - изключително органични, както и всякакви добавки. Произходът и характеристиките на компонентите оказват голямо влияние върху качеството на крайния продукт. Органичните добавки придават на арболита много значителни звуко- и топлоизолационни характеристики.

По отношение на якостта строителният материал практически не е по-лош от бетона с подобни параметри на плътност. Такава комбинация от предимства се получава само с правилния подбор на суровини.

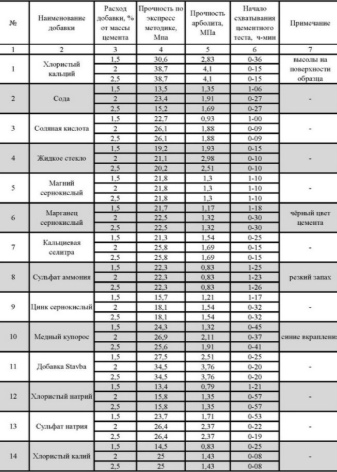

Химически добавки

Циментът има изключително ниска адхезия към дървото поради наличието на различни полизахариди и захари в него. Полизахаридите, попадайки в алкална среда, като циментова смес, поради процеса на разлагане, се превръщат в лесно разтворими във вода захари, които се считат за „убиец на бетона“. Всички разтворими захари, попаднали във воден разтвор на цимент, унищожават процесите на химично втвърдяване, чийто ефект трябва да бъде пълен циментов камък.

Колкото повече полизахариди има във водата, толкова по-малко стягащото средство се трансформира в камък за необходимия период от време.Плодът от тези действия няма да бъде монолитен, а свободно течащ циментов камък. Той няма висока якост и не е в състояние да свърже дървесната добавка в интегрален материал.

Има само един метод да се противопоставим на това - измиване на захари от дървесна маса; за това се използват състави от различни реагенти в загрята вода. Тези реагенти включват:

- алуминиев сулфат;

- калиев и (или) натриев силикат (течно стъкло);

- калциев хлорид;

- гасена вар.

Органични съставки

Като добавка за дърво се използват няколко вида суровини. Не всеки дървесен чипс е подходящ като суровина - не бива да свързвате дървен бетон с бетон от дървени стърготини. Последният GOST ясно установява размерите и формата на включванията, смесени в дървен бетон.

- Натрошената дървесина се получава чрез раздробяване на неликвидна дървесина - възли, плочи, върхове и др. За създаване на дървен бетон се използва натрошен материал: дължина - 15-20 милиметра - не повече от 40 милиметра, ширина - 10 милиметра и дебелина 2-3 милиметра . В индустриален мащаб смилането се извършва от специализирани звена. Практиката показва, че за да се получи оптимално качество при производството, натрошеният натрошен дървен бетон трябва да има конфигурация на игли и да бъде по-малък по своите параметри: дължината е не повече от 25 милиметра, ширината е 5-10 милиметра, а дебелината е 3-5 милиметра.

Изводът е, че дървото абсорбира влагата неравномерно през и по протежение на влакната и горните параметри балансират тази разлика.

- Не всяко дърво е подходящо за раздробяване: можете да използвате бор, коледно дърво, трепетлика, бук, бреза, но дървесината от лиственица не е подходяща. Преди употреба дървото трябва да се дезинфекцира с антисептици, за да се предотврати образуването на гъбички или мухъл.

- Могат да се използват и счупена кора и игли за елха. Но техният процент е по-нисък: кората може да бъде не повече от 10% от теглото на продукта, а иглите на коледната елха - не повече от 5%.

- Като суровини служат и оризова слама, вдървесени стъбла от канабис и лен, както и вдървесени памучни стъбла. Те са смачкани: дължината е не повече от 40 милиметра, ширината е 2-5 милиметра. Руното (отпадък от почистването на влакнест материал) и коноп, ако са включени в сместа, не трябва да надвишават 5% тегловни. GOST 19222-84 регулира параметрите на фракциите, получени в процеса на раздробяване на различни видове суровини. И дори ако са възможни отклонения в съотношението на компонентите, е забранено да се отклоняват от стандартите за суровини.

Ленът съдържа значително натрупване на захари, които, влизайки в химическо взаимодействие с цимента, го разрушават. За да се избегне това, вдървесените части на лененото стъбло първоначално се накисват в гасена вар за 1-2 дни или се държат навън 3-4 месеца.

Неорганични вещества

Следните съставки са циментиращи в арболит:

- Портланд циментът е класически материал, той е особено популярен;

- Портланд цимент с минерални спомагателни елементи - като правило този метод повишава устойчивостта на замръзване на блоковете;

- сулфатоустойчив цимент, освен пуцоланов, гарантира устойчивост на агресивни химикали;

- в съответствие с условията на GOST може да се използва само материал от марка, който отговаря на следните условия: не по-малко от 300 (това се отнася за топлоизолационния дървен бетон) или не по-малко от 400 (за структурни).

Вода

GOST регулира индикатора за чистота на водата, но всъщност те използват различни - от централната водоснабдителна система, кладенци, кладенци. Температурата на водата се счита за решаваща за правилното качество на дървения бетон. Смесва се в сместа заедно с помощните компоненти.

За да бъде оптимална скоростта на втвърдяване на разтвора, е необходима загрята вода от поне +15 C. Вече около +7 +8 C скоростта на втвърдяване на цимента е значително намалена.

Пропорции на смесване

Нека анализираме съотношението на хоросана допълнително на 1 m3 дървен бетон със собствените си ръце.За опцията калциев хлорид плюс алуминиев сулфат на 1 куб. м готов разтвор: 500 килограма портланд цимент M400, същото количество или малко повече чипове, 6,5 килограма от всеки вид химикал, около 300 литра вода. Ако ще използвате вар с водно стъкло, пропорцията ще бъде 9 плюс 2,5 килограма, при равни други условия.

За по-голяма яснота не е необходимо да използвате таблици, можете просто да разчитате на 1 кубичен метър. m тези съотношения за смесване в кофи от 10 литра:

- цимент - 80;

- настърган - 160;

- пълнители - калций и хлор малко повече от половин кофа;

- алуминиев оксид - третата част.

Смесвайки всичко това, получаваме малко повече 1м3 сурови дървесни стърготини, а след набиване и поставяне в кофража - 1м3 дървен бетон от клас 25.

Корекция на композицията

Ако използвате различен клас цимент, тогава съотношението се изчислява с помощта на коефициента: за M300 ще бъде 1,05, за M500 - 0,96, за M600 - 0,93. Съотношението на раздробяване е дадено за напълно сухи суровини. По принцип такава рядкост. В тази връзка количеството му трябва да се регулира в съответствие със степента на влажност - добавете малко количество. За да изчислим допълнителния обем, умножаваме горната маса по коефициент, изчислен като процента на смачкана влага, разделен на 100%.

Рецепта

Практикуват се много рецепти за приготвяне на монолитен дървен бетон със собствените си ръце у дома. В някои рецепти дървеният материал се приготвя и обработва, в други се смесва химичен елемент. По един от методите натрошеният материал се накисва във вар (80 килограма вар на 1 m3 дървесина), след което се изцежда. След това поръсете отгоре с негасена вар на прах (80 килограма), разбъркайте, изравнете, подсушете и добавете към състава. Така те се отърват от дървесната захароза, която се отразява на качеството на монолитния дървен бетон.

Работата с натрошеното раздробяване и още повече в такива обеми е доста отнемаща време задача, която изисква място. В тази връзка използването на калциев хлорид или алуминиев сулфат ще се превърне в бърз начин за приготвяне на дървен бетон. И тогава натрошеният материал може да бъде оставен необработен, но ще бъде по-добре, ако го оставите да престои навън, на дъжд и слънце за няколко месеца. Ако е възможно, накиснете го във вода и го изсушете в навечерието на приготвянето на разтвора. Накисването и втвърдяването е просто рутинна подготовка на дървесната маса, която позволява малко отстраняване на захарта.

На етапа на приготвяне на смес от дървобетон се смесва калциев хлорид или алуминиев сулфат - 2-5% от теглото на цимента. И така, какво е съотношението на химическите добавки за дървен бетон 2% или 5%? Зависи от степента и от свойствата на цимента. Съставът на един клас (например M500) само от различни производители може да се различава по качествени характеристики. В тази връзка се препоръчва да се извърши тестова партида.

Ако при добавяне на калциев хлорид 5% от общата маса на циментовото вещество върху втвърдения материал се появи бяло солено покритие (ефлоресценция, ефлоресценция), тогава делът на съдържанието на химичния елемент трябва да се намали. Точното съотношение на химическия компонент за монолитен дървен бетон не съществува. Постоянно трябва да се монтира независимо в съответствие с качеството на използвания цимент и натрошен.

Някой не иска да се забърква с избора на съотношението на калциев хлорид. И за да не се появи ефлоресценция, в сместа се смесва натриев силикат. Например, 2% калциев хлорид и 3% натриев силикат от теглото на цимента. Но натриевият силикат е доста скъп, в това отношение за повечето е по-евтино да извършат няколко тестови партиди и да открият съотношението на калциевия хлорид. За да се придадат на арболита различни допълнителни свойства, се практикува използването на гасена и негасена вар, течно стъкло, алуминиев сулфат, калций.

За плюсовете и минусите на дървения бетон вижте следващото видео.

Коментарът беше изпратен успешно.