Дизелови чукове: устройство и разновидности

Дизеловият чук е специално устройство, предназначено за забиване на купчини в земята. Принципът на работа на такова оборудване наподобява този на дизелов двигател. Струва си да разгледаме по-отблизо какво представлява агрегатът и какви видове има.

Какво е?

Дизеловият чук е двигател с вътрешно горене с директно действие, чиято цел е да задвижва пилотни основи. Принципът на работа на пилота е подобен на този на двутактов дизелов двигател. Характеристики на такова оборудване:

- в автономност на работа;

- лесна работа;

- прост дизайн.

За работа дизеловите чукове са окачени от специална стрела, като се използват дръжки на устройства, които осигуряват повдигане и спускане на оборудването. Прави впечатление, че такива хватки се наричат още "котки".

Те позволяват на чука да се движи нагоре и надолу в дадена посока и да задвижва купчината.

Предимства и недостатъци

Независимо от вида на дизеловия чук, такива агрегати имат своите положителни и отрицателни страни. Плюсовете включват:

- проста конструкция;

- автономност на работата;

- високи експлоатационни характеристики.

Що се отнася до недостатъците, те не са толкова много. Първият е вибрацията на земята, която възниква след удар от чук. Вторият недостатък е голямото количество прах, генериран по време на работа. Друг недостатък е повишените емисии на вредни вещества, водещи до замърсяване на атмосферата и влошаване на условията на труд.

Устройство и принцип на действие

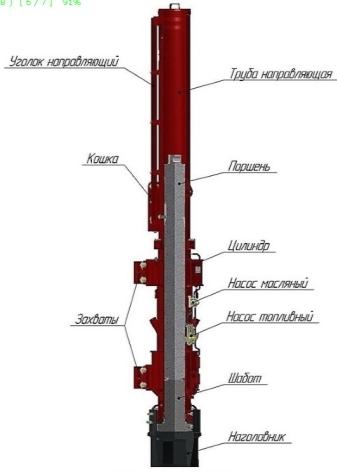

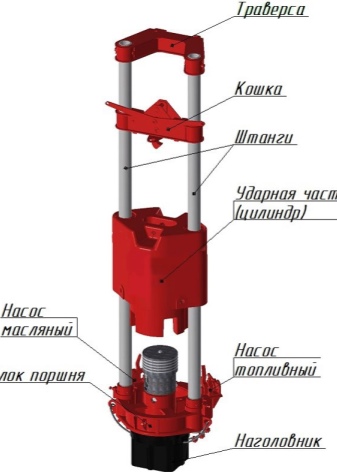

Дизайнът на дизелов чук включва следните елементи:

- бутален блок;

- шок или работна част;

- помпа;

- опора на пантите.

От своя страна барабанната част също съдържа допълнителни елементи. Неговият дизайн включва цилиндър, резервоар за гориво и "деки".

С помощта на последния чукът е окачен върху дрифтовите кабели. Рамката на чука е сглобена от водачи, разположени във вертикална равнина. Обикновено те са свързани с облегалка за глава отдолу, за да се осигури твърдостта на конструкцията. Горната част на чука се счита за ударна и се движи свободно.

Облегалката за глава на конструкцията съдържа бутало, поради което конструкцията се движи. Принципът на чука не е толкова сложен, колкото може да изглежда. Ударът по шапката се получава, след като цилиндърът може да бъде повдигнат до упор, където се намира траверсата, и след това рязко да го спуснете. Трябва да се отбележи, че в момента на изкачване въздухът се компресира, поради което температурата се повишава. В същия момент в него навлиза поток от течно гориво, което моментално се запалва и образува газове, което позволява на цилиндъра да се издигне рязко.

Когато цилиндърът достигне траверса и започне да се движи надолу, въздухът в него ще започне да се компресира отново. По този начин, когато елементът се спусне, отново ще настъпи експлозия, последвана от повторение на цикъла. Ето как работи уредът.

Една от ключовите части на чука е горивната помпа.

С негова помощ има своевременно освобождаване на горимата смес в цилиндъра, който се намира на облегалката за глава. Сместа се подава през специална горивна линия, в края на която има дюза. Отпускането на лоста привежда инжектора в движение и горивото влиза в цилиндъра. Самият лост се намира в горната част на конструкцията на помпата.

Прави впечатление, че процесът на подаване на гориво е автоматизиран и се осъществява директно от цилиндъра при падане. Този резултат се постига благодарение на предвиденото спиране отвън.

Между траверсата и цилиндъра се поставя устройство с кука. Той държи цилиндъра в необходимата позиция. Устройството се фиксира посредством кабел за лебедка, поради работата на който чукът се повдига по време на монтажа на оборудването върху купчината.

Основни видове

На първо място, трябва да обърнете внимание на факта, че има няколко класификации на дизелови чукове. Струва си да разгледаме по-отблизо два от тях, тъй като те са най-популярните.

По тип дизайн

Ако разгледаме класификацията по конструктивни характеристики, тогава дизеловите чукове са разделени:

- върху тръбни;

- пръчка.

Характеристиките на тези типове трябва да се разглеждат отделно, в зависимост от избрания тип.

Пръчка

Дизайнът съдържа следните елементи:

- бутало, което стои на специална опора;

- вертикални водачи;

- система за подаване на горима смес;

- "Котки", осигуряващи фиксиране на конструкцията на необходимото място.

При по-внимателно разглеждане на детайлите ще забележите, че блокът е монолитна структура.

Той е излят вътре в корпуса на чука, а в самия блок, освен буталото, има и компресионни пръстени, маркучи, през които тече горивото, и дюзи. Последните са отговорни за пръскането на сместа в помпата.

Самият блок, както вече беше отбелязано, е на шарнирна опора. Долната му стена държи вертикални водачи, които позволяват на чука да се движи по време на забиване на купчина. За да се направи конструкцията по-твърда, беше решено да се свържат водачите един с друг с хоризонтална траверса.

Когато оборудването стартира, чукът се движи по релсите. Той се движи нагоре и надолу, за да забива купчини. Освен това трябва да се отбележи наличието на камера за изгаряне на горивна течност в долната част на тялото на ударната част.

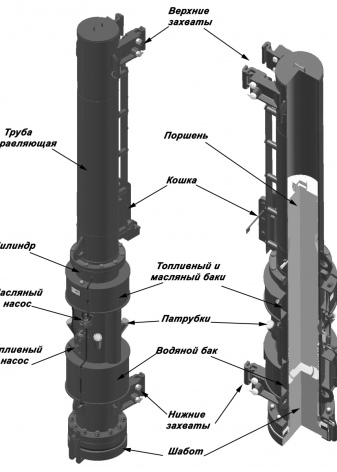

Тръбна

Особеността на дизайна на тръбните дизелови чукове е, че е напълно унифициран и създаден на базата на трактор. С други думи, производството на такова оборудване се извършва по доказана и утвърдена схема.

По този начин такъв чук е практически неразличим от стандартен тръбен апарат.

Основни конструктивни елементи.

- "Котки". Те са основното оборудване за фиксиране на чука. Предимството на устройството е наличието на автоматичен механизъм, който осигурява навременното фиксиране на елемента или неговото нулиране.

- Ударно бутало. Съдържа компресионни пръстени за подобрена производителност.

- Шабот. Това е ударната повърхност, в процеса на работа на чука, в контакт с ударника.

- Работна част цилиндър. В него се извършва експлозия на горивната смес, която осигурява повдигането на чука.

- Охладителна система. Предотвратява прегряване на оборудването.

- Система за смазване. Осигурява издръжливост на конструкцията.

- Водеща тръба. Изработен е от стомана с висока якост.

Разликата между двата вида конструкция е наличието на система за принудително водно охлаждане. Предлага се за агрегати от тръбен тип, а за агрегати със смукателни прътове липсва.

В тази връзка, когато се използва оборудване от втория тип, става необходимо да се организират редовни почивки. Това се прави, така че структурните елементи да се охладят естествено. Ако това не е предвидено, чукът може да се провали.

По тегло

Класификацията по тегло на ударната част на чука предполага наличието на три групи:

- леки чукове - до 600 кг;

- средни чукове - 600-1800 кг;

- тежки чукове - всички инструменти с тегло над 2,5 тона.

Последните се считат за най-търсените на всяка строителна площадка. Първите се използват за забиване на малки пилоти в меки почви, както и за различни изследвания.

Характеристики на работа

На първо място е необходимо да се обърне внимание на факта, че изгарянето на горивото се извършва в момента, когато сферичните вдлъбнатини, разположени върху жената и шабота, са свързани помежду си. При свързване на елементите се образува камера, вътре в която под въздействието на високи температури горивната смес експлодира.

Потокът на гориво в камерата се осъществява чрез впръскване. Веднага щом течността се самозапали, жената моментално се придвижва нагоре до упора и след това веднага започва да се спуска обратно. Ето как работи забиването на купчини.

Когато се сравняват двата вида дизелови чукове, може да се отбележи, че прекъсвачите на смукателните пръти са значително по-ниски по отношение на експлоатационния живот. Тръбните конструкции издържат по-дълго. Това се дължи основно на автоматизираната охладителна система.

Чукове за забиване на пилоти се използват само ако показателите за плътност на почвата отговарят на установените изисквания и се считат за достатъчно ниски за задвижване на конструкцията.

Това се обяснява с факта, че оборудването има малка енергия на удар. Това е приблизително 27-30% от потенциалната енергия. В тази връзка за най-популярни се считат тежките чукове, чието тегло достига 2,5-3 т. Ударната сила на такива устройства на метода надвишава 40 kJ, а самата инсталация може да извършва до 55 удара в минута.

Тръбните чукове се наричат универсални чукове. Използват се за забиване на стоманобетонни пилоти независимо от вида на почвата на строителната площадка. Предимството на дизайна е, че може да се използва при работа с вечно замръзнала почва. В този случай обаче ще трябва да пробиете канал.

Последователността на чука е следната.

- Първо, частта на буталото се скачва с трохата.

- След това и двата елемента се повдигат в горна позиция. За да направите това, използвайте копра лебедка.

- Третият етап е автоматично откачване на елементи. Това се прави, така че ударната част да започне да пада по водача.

- По време на падането на чука помпата се включва. Вътре в него горивото се изпомпва в специална вдлъбнатина.

- Веднага след като чукът достигне желаното положение, въздухът се компресира вътре в него и се впръсква горивна смес.

- Когато буталото удари повърхността на шабота, възниква експлозия, поради която чукът отново се издига нагоре. В този случай енергията се разпределя към повдигането на елемента и задвижването на купчината.

Потапянето и работата на чука се осъществява поради въздействието на няколко вида енергии наведнъж: ударна и газодинамична.

Работа с дизелов чук във видеото по-долу.

Коментарът беше изпратен успешно.