Класове на сила на ядки

Ядките могат да бъдат намерени на много места, от детски дизайнери до най-сложните механизми. Те могат да имат различни форми, но всички се подчиняват на едни и същи изисквания. В тази статия ще подчертаем някои от нюансите на тяхното производство и етикетиране.

Какви класове има?

Класовете на якост за ядки са одобрени в GOST 1759.5-87, което в момента не е от значение. Но неговият аналог е международният стандарт ISO 898-2-80, по него се ръководят производителите по целия свят. Този документ се отнася за всички метрични гайки, с изключение на крепежните елементи:

- със специални параметри (работа при екстремни температури - 50 и +300 градуса по Целзий, с висока устойчивост на корозионни процеси);

- самозаключващ се и заключване тип.

Съгласно този стандарт ядките са разделени на две групи.

- С диаметър от 0,5 до 0,8 мм. Такива продукти се наричат "ниски" и служат на места, където не се очаква голямо натоварване. По принцип те предпазват от разхлабване на гайка с височина над 0,8 диаметър. Следователно те са изработени от нискокачествена нисковъглеродна стомана. За такива продукти има само два класа на якост (04 и 05) и те са обозначени с двуцифрено число. Когато първият казва, че този продукт не издържа мощност, а вторият показва една стотна от усилието, при което конецът може да се скъса.

- С диаметър 0,8 или повече. Те могат да бъдат с нормална височина, високи и особено високи (съответно Н≈0,8d; 1,2d и 1,5d). Крепежните елементи над 0,8 диаметъра са обозначени с едно число, което показва най-голямата степен на надеждност на болтовете, с които може да бъде свързана гайката. Общо има седем класа на сила за ядки от висока група - това са 4; 5; 6; осем; девет; 10 и 12.

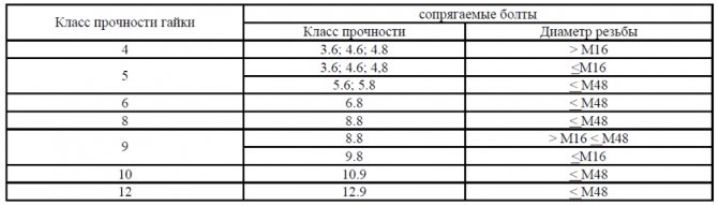

Нормативният документ определя правилата за избор на гайки за болтове по отношение на якостта. Например, с гайка от клас 5 се препоръчва да се използва сечение на болта, по-малко или равно на М16 (4.6; 3.6; 4.8), по-малко или равно на М48 (5.8 и 5.6). Но на практика се препоръчва да се заменят продуктите с ниско ниво на якост с по-високо.

Символи и маркировки

Всички ядки имат референтно обозначение, което показва на специалистите основната информация за продуктите. Освен това те са маркирани с информация за параметрите и свойствата на хардуера.

Символът е разделен на три вида:

- пълен - всички параметри са посочени;

- кратко - описани са не особено значими характеристики;

- опростено - само най-важната информация.

Обозначението включва следната информация:

- вид закопчалка;

- клас на точност и сила;

- изглед;

- стъпка;

- диаметър на резбата;

- дебелина на покритието;

- обозначение на стандарта, според който е произведен продуктът.

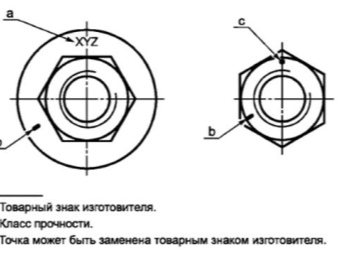

В допълнение, гайката е маркирана, за да помогне за идентифициране на крепежния елемент. Нанася се върху крайната страна и в някои случаи отстрани. Той съдържа информация за класа на якост и марката на производителя.

Гайки с диаметър по-малък от 6 mm или с най-нисък клас на безопасност (4) не са маркирани.

Надписът се нанася по метода на задълбочаване в повърхността със специална автоматична машина. Информацията за производителя е посочена във всеки случай, дори ако няма клас на якост. Пълни данни могат да бъдат получени чрез разглеждане на съответните източници. Например, информация за ядки с висока якост може да се намери в GOST R 52645-2006. Или в GOST 5927-70 за обикновени.

Технология на производство

В съвременния свят се използват няколко технологии, с помощта на които се произвеждат ядки. Някои от тях се използват за производство на големи количества крепежни елементи с минимално количество скрап и оптимален разход на материал. Процесът протича практически без човешко участие, в автоматичен режим. Основните методи за производство на ядки в големи обеми са студено щамповане и горещо коване.

Студено щамповане

Това е доста прогресивна технология, която позволява производството на крепежни елементи в големи количества с малки загуби от не повече от 7% от общия брой продукти. Специални автоматизирани машини ви позволяват да получите до 400 продукта в рамките на една минута.

Етапи на производство на крепежни елементи по студена технология.

- Пръти се приготвят от желания тип стомана. Преди обработка те се почистват от ръжда или чужди отлагания. След това върху тях се нанасят фосфати и специална смазка.

- Нарязване. Металните заготовки се поставят в специален механизъм и се нарязват на парчета.

- Заготовките на гайките се отрязват с подвижен режещ механизъм.

- Щамповане. След всички предишни манипулации, заготовките се изпращат в хидравлична преса за щамповане, където се оформят и се пробива дупка.

- Крайният етап. Нарязване на резби вътре в частите. Тази операция се извършва на специална машина за рязане на гайки.

След приключване на работата някои ядки от партидата трябва да бъдат проверени за съответствие с предварително определените параметри. Това са размери, резби и максималното натоварване, което продуктът може да издържи. За производството на хардуер по тази технология се използва определена стомана, предназначена за студено щамповане.

Горещо коване

Технологията с горещи ядки също е много разпространена. Суровината за производството на обков по този начин също са метални пръти, нарязани на парчета с необходимата дължина.

Основните етапи на производство са както следва.

- Топлина. Почистените и подготвени пръчки се нагряват до температура от 1200 градуса по Целзий, така че да станат пластични.

- Щамповане. Специална хидравлична преса оформя шестоъгълни заготовки и пробива дупка вътре в тях.

- Нарязване на конци. Продуктите се охлаждат, вътре в дупките се нанасят нишки. За това се използват въртящи се пръти, наподобяващи кранове. За да се улесни процеса и да се предотврати бързото износване по време на рязане, към частите се подава машинно масло.

- Втвърдяване. Ако продуктите изискват повишена якост, те се втвърдяват. За да направите това, те се нагряват отново до температура от 870 градуса по Целзий, охлаждат се на висока скорост и се потапят в масло за около пет минути. Тези действия втвърдяват стоманата, но тя става крехка. За да се отървете от крехкостта, като същевременно запази здравината, хардуерът се държи във фурна за около час при висока температура (800-870 градуса).

След приключване на всички процеси гайките се проверяват на специална стойка за съответствие с изискванията за здравина. След проверка дали хардуерът го е преминал, те се опаковат и изпращат в склада. В производствените мощности все още има остаряло оборудване, което се нуждае от ремонт и поддръжка. За производството на крепежни елементи към такова оборудване се използват стругови и фрезови машини. Въпреки това, такива работи се характеризират с много ниска производителност, огромна консумация на материали. Но те са необходими във всеки случай и следователно за малки партиди крепежни елементи тази технология все още е актуална.

Вижте следното видео за производствения процес на ядки и друг хардуер.

Коментарът беше изпратен успешно.