Всичко за хидравличните преси

Хидравликата може да направи много повече от механиката: по-висок откат, достигащ до 90% и малко по-висок, фина модулация на движенията, способността на занаятчиите да "усещат" агрегатите, които са заменили "чистата" механика, която работи изключително върху зъбите и лагерите .

Какво е?

Известна като отделно устройство от 1795 г., хидравличната преса се основава на възможността за създаване на значителен компресионен ефект чрез използването на течен стълб като пренасящо вещество. По отношение на якостта (килограми усилие на квадратен сантиметър заготовка) чисто механичната преса е забележимо по-ниска от хидромеханичната преса: ефективността на механиката е в рамките на 60-80%. Устройството и принципът на работа на устройството са както следва.

- За измерване на налягането резервоарът на хидравличната преса е свързан към манометър, който показва стойността на реалното налягане на течността. По принцип като такава течност се използва индустриално или трансмисионно масло - аналози на спирачна течност, като тези, използвани например в спирачните накладки.

- В хоризонтален участък обикновената преса включва два комуникиращи цилиндрични съда. Диаметрите на буталата в тези съдове се различават. В най-простия случай цилиндрите се пълнят с вода, но за да се увеличи тяхната издръжливост (като основен материал се използва ръждясала стомана), обикновено се използва масло (спирачно, трансмисионно, индустриално или трансформаторно масло).

- Въз основа на модела, идентифициран от Pascal, те се ръководят от следния факт: налягането във всяка точка на пространството, изпълнено с неподвижна течност, не се различава, а силите, действащи върху буталата, са пропорционални на площите на последното. Хидравличната преса без недостатъци има допълнителна сила, равна на съотношението на площите на буталата. Когато се въздейства върху малко от буталата, силата, предавана от маслото, ще се появи под двете бутала.

Целта на всяка преса е да компресира образуваните части.

В най-простия случай се използва хидравлична преса за направата на заготовки от пресовани материали. Например, използването на хидравлична преса в хранително-вкусовата промишленост включва пресоване на цели слънчогледови семки, смесени със захарна меласа, в отделни блокове - козинаки. Маслената преса се използва и за изстискване на масло от семената на същия слънчоглед. В металообработването това е, например, пресоването на стоманен прах, синтерован при висока температура (например, най-малките отпадъци след пробиване, рязане, гофриране на стоманени части се комбинират в блок).

Изгледи

Вулканизиращата преса работи по следния начин. Върху работните платформи на устройството се поставят пресоващи форми, в които се поставя суровият каучук. Платформите притискат материала, поради което формите заемат затворено положение. В сравнение с вулканизирания каучук, суровият каучук се разпределя в пространствата на матрицата поради по-голямата си течливост. След това формите се нагряват, а гумата се нагрява с тях - втвърдявайки се, тя придобива непроменената си форма. В края на производствения интервал, през който се приготвят каучуковите изделия, формите освобождават „синтерованото“ съдържание. Работата на пресоващите инсталации се контролира с помощта на компютърни технологии.Необходимо е да се постави в суровия каучук и да се извади готовата на ръка.

Индустриална преса, например, за пресоване на масло от слънчогледови семки, има винтово задвижване. Тук основният работен механизъм, освен квадратни, кръгли или правоъгълни плочи, се считат и за водачите, по които подвижната платформа се спуска към неподвижната и се издига назад, както и един или няколко мощни винта, към които са прикрепени плъзгащи се втулки. Последният може да бъде изпълнен върху същите мощни лагери, за да се осигури плавно въртене на винта, предотвратявайки завинтването му в самата плоча. Но пресата може да бъде направена и на базата на крик, основното правило е, че устройството за изстискване за получаване на течни производствени продукти трябва да бъде разположено така, че подвижните и неподвижни плочи да са успоредни на земния хоризонт, а камерата за изстискване да има изходяща тръба, от която се състои изходният (изходният) канал.

Подова преса - обикновено немобилно устройство, за чието транспортиране (ремонт на устройството, преместване на производство или друго) ще ви е необходим автомобил.

Поставя се на пода или на мощна работна маса - като цяло върху предварително подготвена основа, която трябва да бъде подсилена.

Baler - устройство, предназначено за опаковане, например, отпадъци. Изработва се на базата на крик или менгеме в гаражна среда. Използва се за изхвърляне на пластмасови бутилки (PET контейнери). Пресата за балиране може лесно да компресира и опакова отпадъчна хартия, опаковки и торби, стари пластмасови и гумени играчки, износени гуми и спукани на много места камери.

Клапанната преса може да бъде оборудвана с клапанен двигател, което я прави бърза за използване. Моторът на клапана се взема най-мощният - от десетки киловати и се използва главно на производствения конвейер, където обемът на продуктите е най-висок. Една четвърт от оборота на двигателя е достатъчна, за да натиснете едно от буталата с необходимата сила и желаният ефект се постига веднага.

Уредът за щанцоване (изрязване, щамповане) се използва при производството на метални и сплавни детайли чрез топло и студено щамповане. Тя е структурирана по следния начин: подвижните (и неподвижни) плочи са оборудвани с вдлъбнатини и издатини, които образуват метални листове под формата на отворен (отворен в напречно сечение) профил, всички видове компоненти, които нямат голяма дължина. С помощта на преса за щанцоване се изработват огънат U-образен профил, скоби, връзки, стоманени уплътнения с технологични пролуки с произволна (определена) форма.

По подреждане на цилиндрите

Вертикалното разположение на цилиндрите (контейнери с масло), при което буталата се връщат обратно в зависимост от приложената отвън сила, е класически вариант. Вертикалният цилиндър се монтира в устройства като отгоре или отдолу.

Хоризонталното разположение на буталата се използва например в помещения с ниски тавани, в условия на ограничено пространство в горната част, необходими за нормалната работа на пресовата машина. Предимството на хоризонталните преси е гасене на вибрациите, по-добра маневреност по време на компресия. Ъгловата подредба на цилиндрите осигурява вертикални и хоризонтални цилиндри.

По броя на цилиндрите

Хидравличната преса има не повече от няколко цилиндъра. На практика обаче "домашните" хора използват предимно едно- и двуцилиндрови агрегати.

Производствените единици имат по-разширени функции - например наличието на три или четири цилиндъра.

По дизайн

Структурата на рамката е затворен тип преса, подходяща за кримпване на части с малък участък (ширина и височина). Отворената рамка е подходяща за големи детайли - например за пресоване на стоманени листове с ширина от 1 м в сложен профил (щамповане).

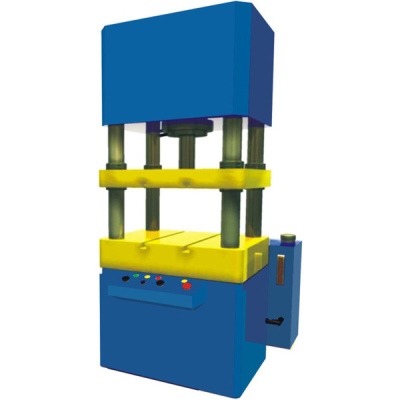

Колонната преса прилича на подвижна конструкция, движеща се по четири водача с кръгло напречно сечение. Може да има една или две групи колони - до известна степен наподобява телескопична конструкция. Два комплекта колони (по 4 всяка) може да изискват две подвижни платформи за притискане на високи детайли. Можете да спрете движещия се механизъм по всяко време - на някои етапи са необходими технологични паузи.

Структурата на челюстта е като инструмент за кримпване, увеличен десетки и стотици пъти, в който горната част - или двете части - е подвижна. Челюстната преса е донякъде подобна на гигантски клещи, но с гладки ръбове на натиск. Пресите за щамповане обаче имат оребрени ръбове, в зависимост от видовете и разновидностите на щамповащите продукти.

По тип задвижване

Ръчното задвижване се задвижва от конвенционален винт с копче или с помощта на лостове. Електромеханиката, от друга страна, предава мощност към хидравликата с помощта на двигател. Например, като задвижване се използва стъпков или клапанен двигател, работещ от импулсно постоянно напрежение, подавано от електронната платка на драйвера на комутатора към определени намотки. Тези, от своя страна, генерират магнитно поле в определени моменти, взаимодействат със собственото си поле от магнитите на ротора. В резултат на това роторът се завърта до желания ъгъл или прави определен брой обороти, чиято енергия се използва за преместване на буталата до определена височина.

Електрическият двигател може да бъде заменен с двигател на течно гориво.

Предимството на моторните задвижвания и дизеловите инсталации е високата мощност - от десетки киловата - при относително ниски разходи за гориво.

Резервни части и компоненти

За поддръжка (и ремонт) на пресовата машина се използват следните резервни части и части, които се сменят при повреда на някой компонент. РРемонтът се извършва чрез подмяна на резервни части със същите с подобни очертания, хлабини, размери.

Най-простите компоненти за пресата включват бутала с уплътнения, пружини, болтове, гайки, шайби за натискане и нарязване на канали, лостове, електродвигател, части за зъбни колела (използвани в комбинирани преси). Тъй като универсалната преса е сгъваема - лесно се сглобява, както и разглобява и прехвърля на друго място - притискащите плочи и водачите са направени под формата на разглобяеми части. Само рамката е направена цяла (заварена), останалите съединения и крепежни елементи могат да бъдат направени с помощта на болтови връзки от M-14 до M-20. Не се препоръчва използването на по-малки размери (диаметри на работната част) на болтовете, тъй като за сила с тегло до 30 тона болтовете M10 и M12 очевидно няма да са достатъчни и устройството редовно ще се проваля при най-„натоварените“ „критични моменти.

За поддръжка и ремонт (подмяна на компоненти) на самостоятелно изработени преси може да се използва крик - изцяло когато пресата е изградена на негова основа - и предишният крик се повреди, например спукване на цилиндър или счупване на прът. Възможен е и частичен ремонт на крика, например смяна на маслото, смяна на уплътненията на буталото, което облекчава налягането на клапана.

Индустриалните преси изискват високоспециализирани части: дорници, матрица, клапани, накрайници на цилиндри, семеринги с различни диаметри, дръжки за лостове, джъмпери на рамката, съединители помпа-ръкохватка, както и готови (най-прости) ремонтни комплекти. През последните 20 години се наблюдава уеднаквяване и стандартизиране на повечето преси, осигурена е тяхната ремонтна съвместимост - например дюзи и конектори могат да бъдат подходящи за моделни линии от няколко производителя.

Съвети за избор

Пресата е супер тежък инструмент както по отношение на теглото, така и по отношение на налягането. Прототипът на пресата е менгеме и скоба, но като правило на практика те не осигуряват сила повече от няколко тона. За начало е подходяща преса за усилие от 10, 12, 20 тона. В хода на по-нататъшното развитие на производствените операции, увеличаване на производителността на вашата производствена точка, има смисъл да продадете тази преса - и да закупите инсталация за 30, 40, 50 или 100 тона.

Някои майстори използват преса с отворена рамка - за производство на шарнири, екструдиране на носещи елементи.

Размерът на оборудването се определя от размера на производствената площадка.

Например, за гараж от 36 m2 (пространството е единично и е работилница), можете да закупите или сглобите преса за 30-тонна сила, която ще изисква няколко квадратни метра пространство за работа (самата инсталация отнема , например, 2 m2 - 1x2 m) ...

Приложения

Хидравличната преса се използва за следните видове, видове и разновидности на работа:

- пресоване на лагери;

- брикетиране на отпадъци - дървени стърготини, синтетични отпадъци, отпадъчна хартия, дървесни (растителни) отпадъци;

- пресоване на хранителни масла, сокове;

- за пробиване на дупки - например е необходимо да натиснете (натиснете) отвори в строга последователност върху алуминиева или пластмасова заготовка, което улеснява копирането на еднакви, подобни части;

- кримпване, формоване на профили, скоби по горещи и студени методи.

Има десетки видове работа, при които не е просто трудно да се направи без преса, но е абсолютно невъзможно. Всяка от тези разновидности има свои собствени специфики. Например, изцеждането на растително масло отнема средно 12 минути на сесия, а на повечето домашно приготвени инсталации през това време се изстискват партида от 7 кг необелени (нелющени) сурови семена.

Как да го използвате правилно?

Преди да използвате пресата, проверете наличието и нивото на маслото. Въздушните мехурчета, задържани в уреда, трябва да бъдат обезвъздушени - маслото не трябва да ги съдържа. Ако бъдат оставени, упражненото налягане ще бъде далеч от изчисленото - особено в инсталации, където дълбочината на потапяне на буталата не се регулира от оператора на машината, а се задава твърдо от моторно задвижване с CNC (или без компютърно управление) . Ако не изпускате въздух, не добавяйте масло, тогава притискащата сила ще бъде недостатъчна, въпреки факта, че манометърът на пресата показва значително по-ниско налягане.

Преди включване и тестване на пресата, външен преглед от оператора на машината разкрива видими повреди. Например, не можете да работите върху преса, на която внезапно се появява пукнатина на рамката (не добре заварено съединение). С развитието на сила тя може да се спука и операторът, работещ ръчно върху лостов тип (ръчна) преса, вероятно ще бъде наранен поради внезапна загуба на контрол.

За по-голяма безопасност на употреба, крепежните връзки се затягат с разхлабени крепежни елементи. Частите, върху които се произвежда работното налягане, както и движещите се елементи на машината, са покрити с литол или грес. Уплътненията на плъзгачите и клапаните се проверяват за счупвания и пукнатини, ако е необходимо, те се заменят с нови. Това позволява да се избегне изтичане на масло. Самото масло се сменя веднъж годишно.

Тръбните канали, например, комуникацията на резервоарите за маслен цилиндър, са проектирани за работно налягане от около 400 атмосфери: те служат година и половина, след което, поради умора на стоманата, те трябва да бъдат заменени.

За да спестите пари за смяна на маслото, почистете го от отлагания: липсващият обем може просто да се допълни - според ситуацията. Не се препоръчва да се пълни целият обем масло: всеки литър е от значение, а новото двигателно масло не е евтино. Маслото се филтрира редовно – поне веднъж годишно. Стоманените частици се почистват с помощта на тръба с магнити: след известно време тези частици се придържат към нея.

Не започвайте работа върху пресата, ако не са налични всички детайли, които ще се обработват. Партийната обработка на партиди части ускорява производствения процес, дава голяма възвръщаемост. Не натискайте следващата партида части, без да премахнете всички предишни: повторното щамповане може да отхвърли някои от тях. Като цяло, за всякакви особености на предстоящата работа, се ръководете от описанието на пресата. Например, пресата за изстискване не е подходяща за щамповане на части: за това гладките подвижни плочи се заменят с профилирани.

Коментарът беше изпратен успешно.