Глинена тухла: състав, свойства и технология на производство

Производството на строителни материали е доста атрактивно и обещаващо занимание, тъй като тези продукти винаги ще бъдат търсени. Но е важно целият процес да се организира според строги технологични правила. След като сте пропуснали поне един момент, е невъзможно да се извади дори обикновена тухла от глина.

Закупуване на суровини

Първата стъпка естествено е доставката на суровини за производствените мощности. Търсенето на глинести находища се извършва с помощта на стандартни геоложки методи за проучване. Когато се открият слоеве, експертите оценяват тяхната дебелина, наличните ресурси за производство. Ако се вземе решение за използване на конкретна кариера, площта се разчиства предварително (още 1-2 години). Тя трябва да бъде освободена както от растителност, така и от очевидно ненужни видове.

Често повърхността на почвата се разхлабва, за да се улесни последващото копаене. На същия етап транспортните и енергийните магистрали водят до кариерата (при липса на готови комуникации). Глината се извлича от:

използване на багери;

трошене на скала с експлозиви;

използване на сравнително малки машини (булдозери и др.).

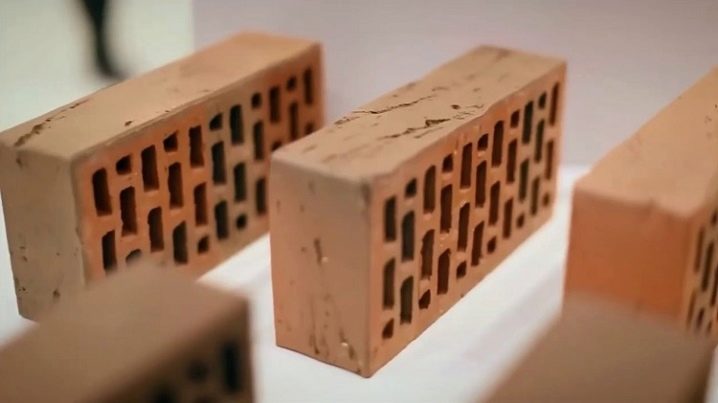

Видове продукти

Производството на различни видове тухли предполага значителни различия в технологията на производство на продукта, дори ако говорим за продукти с еднакъв размер.

Двойната пясъчно-варова тухла е по-добра от керамичната по отношение на звукоизолацията, но е по-ниска от нея по отношение на:

студоустойчивост;

термична стабилност на сградата;

абсорбция на влага.

В същото време традиционната червена тухла се оказва по-скъпа. Производството му изисква по-скъпо оборудване и продължава много по-дълго. Интензивността на труда също се увеличава, както и потреблението на енергия. Но и в двата случая суровината преминава през няколко последователни етапа. Първо се приготвя глинена маса, която й придава необходимите характеристики.

След това суровото се оформя, изсушава. И едва тогава идва времето на изстрелване, тоест основната технологична операция. За да се свърши работата правилно, глинестите скали, доставени на тухлената фабрика, се сортират в съответствие с GOST 1975.

Това взема предвид:

огнеупорни свойства;

капацитет на синтероване;

минерален състав;

пластмасови свойства;

механична устойчивост в сухо състояние.

Химическата характеристика на суровините предполага определяне на концентрацията:

водоразтворими соли;

алуминиев оксид;

едрозърнести компоненти;

фини диспергирани фракции;

железен оксид;

титанов диоксид;

свободен силициев диоксид.

Характеристики на технологичния процес

Току-що донесените от кариера глинени суровини са изключително рядко подходящи за производството на качествени продукти. За да се подобри качеството на суровините, е необходимо те да бъдат подложени на метеорологична и климатична и механизирана обработка. Първият етап включва оставяне на глинената смес при контролирани условия за 1-2 години. Този интервал е необходим за овлажняване, замразяване и размразяване (понякога процесът на замразяване и размразяване се извършва няколко пъти), за изветряне. Когато тази процедура приключи, се извършва механична обработка.

Това означава:

внимателно обмислена промяна в структурата на суровините;

раздробяване на глина, чужди включвания в нея;

почистване от големи отпадъци и замърсявания;

разбъркване на глината до гладкост.

Технологичната подготовка на глинената маса се извършва с помощта на различни специални машини. Някои разрохкват глината, други я смилат, а трети се разпадат (чисти от различни по големина камъни). В тухлените фабрики се използват също топкови и ротационни мелници, миксери за глина и витлови смесители. Има и многофункционални производствени устройства.

Но те са в състояние да заменят само отделни инсталации, а не цялата производствена линия.

Как се формова глина

В повечето случаи се използва пластична техника. Позволява обработка на суровини със средна пластичност, чието съдържание на влага варира от 18 до 28%. За тази цел се използва винтова лентова преса. Препоръчително е да се използват преси, способни да нагряват глинената маса във вакуумен режим.

Този режим на обработка увеличава здравината на суровината.

Има и труден метод. Счита се за подвид на метода за обработка на пластмаса. Този подход се прилага към относително груба глинеста маса със съдържание на влага от 13 до 18%. За трудна обработка на глина се използват хидравлични преси. Могат да се използват и машини с винтови и вакуумни камери. Както при пластмасови, така и при твърди методи за производство на тухли, неизпечената маса трябва да бъде нарязана на блокове след края на формоването.

Полусухият метод за получаване на заготовки е сравнително рядък. Използва се, когато е необходимо да се обработват недостатъчно пластични суровини, т. нар. кльощава глина. Тази суровина има съдържание на влага от 8 до 12%. Общото време за обработка е намалено. Сухият метод на производство включва образуването на тухли от глинен прах със съдържание на влага от 2 до 6%.

Не е необходимо да го изсушавате, от такива суровини можете да получите най-плътните керамични продукти.

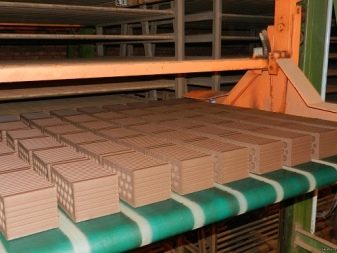

Изсушаване

Така или иначе, след като тухлите се оформят, обикновено е време да изсъхнат. На този етап на обработка съдържанието на влага се намалява до 5-6%. Ако пренебрегнете това изискване и изпратите повече влажни продукти във фурната, те могат да се напукат и дори да се деформират. Съвременното динамично производство вече не може да си позволи дългосрочно естествено сушене. За ускоряване на процеса се използват камерни или тунелни сушилни.

И за да се повиши техническата и икономическата ефективност на производството, все по-често избират непрекъснати инсталации.

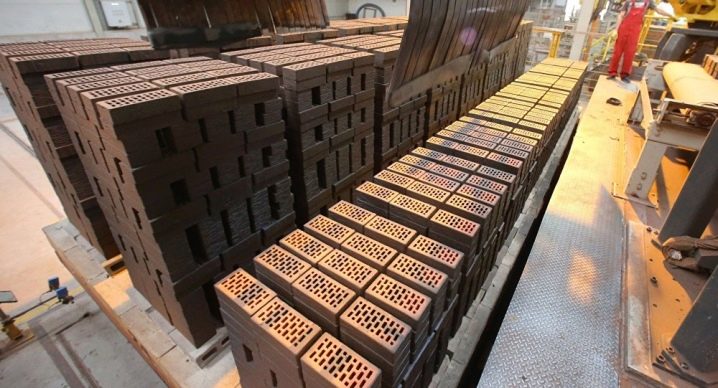

Последният етап на обработка

Необходимата температура за изпичане на тухли се създава в различни видове пещи – най-често тунелни и пръстеновидни пещи.

Изстрелването е разделено на три по-малки етапа:

загряване на подготвения глинен блок;

действителният температурен ефект;

системно и постепенно понижаване на температурата.

На първия етап детайлът се нагрява до 120 градуса. Това води до изпаряване на влага, свързано с физически ефекти. Продуктът става много по-малко пластмасов. Щом температурата се повиши до 600 градуса, тази промяна става необратима. Остатъчната влага се изпарява и глината придобива аморфна структура - скоро органичната материя ще изгори.

Веднага след като тухлата се нагрее до 800 градуса, външните ръбове на частиците на детайла се прилепват здраво един към друг. Това позволява на готовата тухла да стане многократно по-здрава. Когато температурата се повиши до 1000 градуса, е време за огнено свиване. Готовият продукт се синтерова и става по-плътен. Лесно топящите се вещества, превръщайки се в течност, обгръщат това, което все още не се е стопило - в същото време, в допълнение към намаляването на обема с 2-8%, механичната якост на тухлата леко се увеличава.

За да научите как да направите тухла от глина със собствените си ръце, вижте видеоклипа по-долу.

Коментарът беше изпратен успешно.