Всичко, което трябва да знаете за натрошения гранит

Гранитният натрошен камък е най-разпространеният вид строителни материали, той се получава от вулканична скала, която има повишена якост и има зърнеста структура. Сянката може да бъде почти всяка, всичко зависи от състава. Естественият гранит е особено издръжлив и твърд вид камък.

Предимства и недостатъци

Предимства на гранита.

- Повишена здравина и твърдост - този естествен камък има най-висок коефициент.

- Лесна обработка, тъй като взаимодейства добре с различни адхезионни компоненти.

- Практичен - подходящ за използване в различни области и индустрии.

- Външен вид - гранитният натрошен камък изглежда като камък с много включвания от черен, сив и бял цвят, такъв специфичен цвят често се използва за декоративни работи.

- Ниско водопоглъщане - това свойство играе важна роля в строителството, тъй като гранитът няма да се деформира от влага.

- Устойчивост на замръзване.

- Издръжливост.

Минуси на гранита.

- За разлика от доломитния натрошен камък, чийто коефициент на твърдост и здравина е идентичен с гранит, вторият има по-висока цена. Това е основният недостатък на материала.

- Трудоемък производствен процес, необходими са допълнителни стъпки след добив от кариера.

- Екологичност - гранитният натрошен камък може да съдържа вредни компоненти, за разлика от варовика, който има по-ниско ниво на радиоактивност, въпреки факта, че и двете скали са от естествен произход. Избирайки конкретен развалин, трябва да разгледате сертификатите и да изберете 1 клас радиоактивност, по-добре е да не използвате гранитния сорт при изграждането на жилищни помещения.

Характеристики на извличане

В разговорната реч обикновено се използва израз като "добив на натрошен камък" - това не е съвсем вярно, всъщност натрошен камък се получава по изкуствен метод. Добива се само скала - това е първоначалната суровина. Самият материал се произвежда с помощта на оборудване за раздробяване и пресяване.

Самият процес се състои от три етапа - това е извличане на изходния материал, раздробяване, сортиране.

Добив на порода

Производителите на трошен камък използват различни суровини – гранит, мрамор, варовик и др., в зависимост от това какъв продукт искате да получите в крайна сметка. Гранитният натрошен камък е направен от вековен вулканичен (вулканичен) материал – замръзнала магма. Преди да започнете работа, се подготвя кариера - отстранява се горният слой копка с трева, след това горният слой почва. Гранитните блокове се извличат от земята чрез експлозии и технология, при необходимост се разделят на по-малки парчета.

Производството на натрошен камък може да бъде целево или страничен продукт. Когато се произвежда по първия начин, материалът ще бъде с по-високо качество и цена. Във втория случай натрошен камък е страничен продукт, получен при добива на каквито и да е минерали или при производството на каквито и да е продукти. Добивът на скала може да се извърши по четири начина.

- Рязане на камък - този метод е най-скъпият, но в същото време един от най-ефективните. С помощта на оборудване за рязане на камък големи блокове се отрязват веднага в кариерата. Машините са оборудвани с телени триони или дискови триони с диамантени накрайници. При работа по този начин се получават бучки с желаната форма и размер, върху тях не се образуват микропукнатини.

- Буроклинова - този метод е един от най-старите и сега се използва доста рядко.Тук работата започва с очертанията на блока, след което по този знак се пробиват кладенци. В тях се полагат специални колчета, при удара върху които блокът се отделя по предварително определена линия. Най-твърдите скали обикновено се добиват по този метод. Единственият недостатък на тази технология е, че е подходяща само за малки парчета скала.

- Бурохидроклин Това е усъвършенствана бороклин технология. Добивът протича по идентичен план, но стоманените клинове заменят хидравличните клинове. Те се пълнят с вода, която е под налягане, и плавно се разширяват в пробитите отвори. Този метод може да се използва за извличане на парчета камъни с много голям размер, на най-недостъпните места. Голямо предимство на технологията кафяв хидроклин е пълната липса на шум и вибрации, така че структурата на скалата се запазва максимално.

- Пробиване и взривяване (експлозив) - този метод е най-популярен както при добива на скали, така и при добива на руда. В камъка също се пробиват дупки, като в тях се поставят експлозиви. Експлозията отчупва много парчета камък, най-големите се събират и отвеждат за обработка.

Този метод изисква по-голяма точност на изчисленията, всяка грешка води до увеличаване на разходите. Голямо количество експлозиви ще развалят скалата, при липса на експлозиви, напротив, парчетата ще се окажат твърде големи, ще трябва да бъдат разделени отново.

Методът на пробиване и взривяване е най-икономичният и в същото време най-разрушителен, тъй като по време на експлозия само 70% от скалата остава годна за по-нататъшна обработка, докато останалите 30% отиват за пресяване.

Разделяне

След това парчета камъни се товарят в камиони и се отвеждат до пунктове за обработка в бункери. От тях материалът се изпраща към хранилките (специални устройства, благодарение на които доставката на суровини става равномерно). Първоначалните размери на камъните достигат 50 - 120 сантиметра, а размерът на готовия продукт трябва да бъде 0,5 - 12 сантиметра. В процеса на раздробяване парчетата могат да бъдат намалени стотици пъти, така че работата обикновено се извършва на 2 - 4 етапа.

Раздробяването може да бъде три вида - голямо (до 30 см), средно (до 10 см), фино (до 4 см). Във фабрики с модерно оборудване процесът на раздробяване протича едновременно със сортирането. На всеки етап скалата се подлага на предварително сортиране, когато по-големите камъни се отделят от малките.

По този начин само онези камъни, които трябва да бъдат натрошени, се изпращат по-нататък в оборудването.

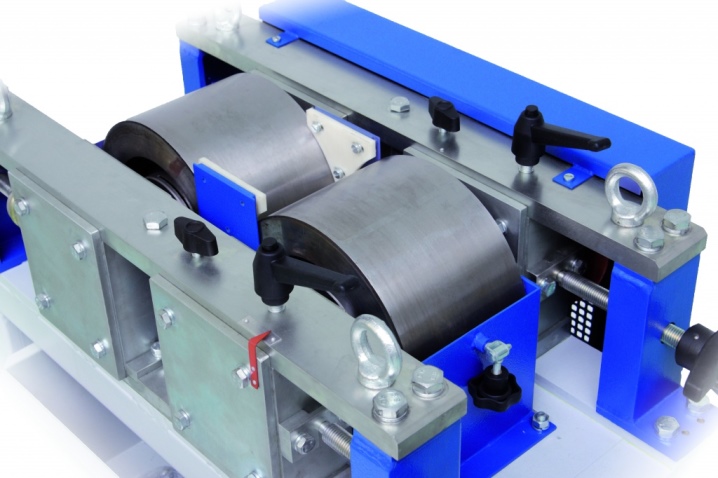

За работа с натрошен камък се използват 6 вида оборудване за трошене.

- Челюст - използва се на първия етап на смачкване. Техният принцип на действие е безшоково смачкване. Оборудването включва две плочи (бузи), между които са поставени парчета гранит. След това започват да се приближават един към друг, като по този начин се рушат камъни.

- Валяк - работата се извършва по същата система, както в челюстните трошачки, само вместо плочи тук са изградени специални валове, въртящи се в различни посоки. Повърхността на валовете може да бъде гладка, назъбена или набраздена.

- Конична - използва се за смилане на гранит в малки и средни размери. Конструкцията на такива трошачки е по-сложна - в стационарен коничен съд има подвижен конус, чийто връх е насочен нагоре. Чрез специална фуния камъните се подават в гъсталака, а конусът се връща обратно, приближавайки се до неподвижната основа, като по този начин смачква скалата.

- Ротационна - принципът на действие на тези трошачки е ударен. Устройството изглежда като камера, по краищата на която има преградни плочи, а в средата има ротор. Към него са прикрепени битачки (лопатки). Гранитът, влизащ в машината за раздробяване, се врязва в ударните плочи и една в друга. Работата на ротационното оборудване се отличава с високо ниво на селективност - тоест по-голямата част от гранитните камъни са с форма на куб (80 - 85%).

- Чукови трошачки - дизайнът на такива трошачки е идентичен с предишния тип, но вместо остриета тук работят чукове. Най-често тези трошачки се използват за меки скали.

- Центробежна - трошачката е центрофуга, при което скалата с висока скорост се удря в стените си и една в друга. Това оборудване е разрешено да работи с гранит до 10 сантиметра.

Сортиране

След като скалата е преминала етапа на раздробяване, тя постъпва в пресевите вибриращи сита - сита. Те получиха такова име за характерния шум по време на работа. Сортирането може да бъде така.

- Предварително - тук се отделят камъни, които не изискват раздробяване, а нестандартни, се извършва преди процеса на раздробяване.

- Контрол - извършва се след смачкване. В процеса гранитът се отделя, което изисква повторна обработка.

- Стока - този вид сортиране, трошен камък минава преди да бъде подготвен за продажба.

Основни характеристики

- Люспест - степента на гранитна равнина, характеристиката се определя от наличието в скалната структура на включвания под формата на игли и плочи. Адхезията към различни вещества ще зависи от формата на натрошения камък. По-нисък коефициент на люспестост показва високо качество на гранита.

- Сила - характеристиката се взема предвид при изграждането на цялостни сгради. Когато натрошен камък се компресира, се показва неговата крайна здравина. Според стандартите на настоящия GOST процентът на камъните с минимална якост не трябва да бъде по-висок от 5 единици.

- Насипна плътност - характеристиката определя специфичното тегло на 1 m3 в естествено състояние, тоест се вземат предвид празнините и порите между парчетата. Колко тежи материалът директно зависи от него. За да разберете колко тона натрошен камък в куб, трябва да разделите 1 тон (1000 kg) на коефициента на насипна плътност. Много производители опаковат натрошен камък в торби от 25, 30, 35, 40, 42, 45, 50, 55, 60 литра. За да разберете колко торби с развалини има в един куб, можете да използвате специални таблици. Това свойство определя как продуктите ще се съхраняват и транспортират, както и колко циментова смес ще е необходима по време на строителството. Колкото по-висок е коефициентът на плътност, толкова по-малко хоросан е необходим.

- Устойчивост на замръзване - свойството характеризира колко размразяване и замръзване може да издържи натрошеният камък. Той е маркиран с буквата "F", а числото до него показва количеството повторения на замразяване/размразяване - F15, 25, 50, 100, 150, 200, 300, 400.

- Радиоактивност - взема се предвид при избора на доставчик на продукти. Натрошен камък е източник на радиация, освен това може да го натрупва. Натрошен камък е разделен на 3 категории: 1 - по-малко от 370 Bq / kg - за изграждане на жилищни и нежилищни помещения; 2 - 370 - 740 Bq / kg - за пътни настилки и основи на фабрики; 3 - повече от 740 Bq / kg - допустимо само за магистрали.

- Адхезия - това е индикатор за това колко плътно натрошеният камък прилепва към различни вещества. Най-високата адхезия на породата е сивата.

Видове и марки

Има общо пет разновидности.

- М1200 - 1400 - висока якост.

- М800 - 1200 - издръжлив натрошен камък.

- М600 - 800 - средна якост.

- М300 - 600 - слаба якост.

- M200 - много слаба якост.

Сянката на гранита зависи от района, където е добит вулканичният материал. Може да бъде бяло, сиво, розово, червено и т.н.

Цветовата палитра се определя от изобилието от включвания в структурата на гранитния камък.

Във фабриките натрошен камък се подлага на допълнителна обработка.

- Зачервяване - необходимо е за почистване на материала от прах и глина. Необходимостта от промиване възниква само при превишаване на допустимата норма за наличие на частици глина и прах. Процесът на измиване е доста трудоемък и скъп, освен това е необходимо допълнително изсушаване на продукта. Измитият трошен камък се прави рядко и само за конкретни цели.

- Битумно импрегниране - натрошен камък с тази обработка се използва в пътното строителство, покрива се с катран, битум или битумен разтвор. Процесът се извършва в оборудване за смесване на асфалт.Битумен или черен натрошен камък не може да се съхранява дълго време, тъй като полезният му живот е кратък, обикновено веднага се изпраща на работната площадка.

- Боядисване - такава обработка се използва само за декоративни цели. Гранитът може да бъде оцветен във фабрики или у дома. Цветен трошен камък се произвежда само по предварителна поръчка и на малки партиди. В този случай си струва да запомните, че дори и най-висококачествената боя ще избледнее или ще започне да се раздробява с течение на времето.

- Смилане (търкане) - такъв гранит се използва и в декоративни работи. Разбитият натрошен камък е материал, който е претърпял механично натоварване, в резултат на което острите ръбове се изглаждат. Обработката се извършва в барабанен барабан, където се поставят естествен камък, абразивни вещества и вода. Благодарение на триенето един в друг и срещу абразивите се извършва процесът на смилане.

Тумбането е доста скъп процес, така че полираният натрошен камък се прави само по предварителна поръчка.

Преглед на фракцията

Една от най-важните характеристики на натрошен камък е неговото фракциониране, той се определя на етапа на добив, а след това на етапа на обработка на гранит. Подразделен на категории.

- От 0 до 10 мм - ShchPS (смес от натрошен камък и пясък), съставът съдържа компоненти като пясък и натрошен камък. Според GOST продуктите имат собствена гранулометрична класификация, съответно има няколко вида смес от пясък и трошен камък. Отличен като дренажен слой, използва се за асфалтиране на пътища.

- От 5 до 10 мм - фин гранит. Продуктите се отличават със своята издръжливост и достъпна ценова категория. Използва се за производството на бетонни композиции, използвани при работа с масивни и тежки предмети.

- От 5 до 20 мм са смесени две категории размера. Идеален за полагане на основи на къщи.

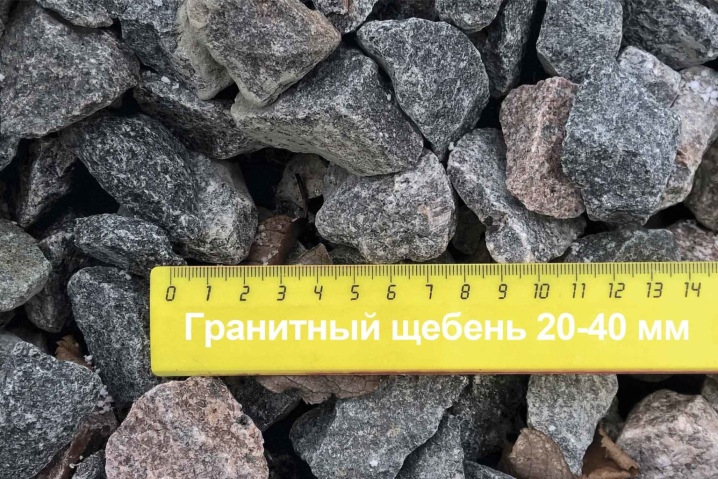

- 20 до 40 мм - Среден гранит, материалът намери своето предназначение при запълване на основи на жилищни сгради, производствени помещения, асфалтиране, полагане на трамвайни линии.

- От 40 до 70 мм - високоякостни големи гранитни камъни. Използват се на строителни обекти на мащабни обекти.

- 70 до 120 мм, 150 до 300 мм - гранит с голям стандартен размер с неправилна форма. GOST за тази категория е изброен в специални таблици, използвани при строителството на мостове и язовири. Поради повишената си якост се използва при полагане на бетонна основа.

Отпадат

Фракция от 0 до 5 мм или гранитни стърготини - тази категория е най-малката, тя се появява като вторичен или страничен материал. Просеките изглеждат като пясък, но със свойствата на гранит.

Използва се при подреждането на пешеходни пътеки, тротоари, паркови зони.

Приложения

- В строителството - за създаване на бетон, дренажен слой, за разделяне на по-малки размери, укрепване на почвата под основите на сгради, за изравняване на парцели и обекти.

- При пътни работи - за мръсотия, асфалт и ж.п.

- Благоустрояване на земята - за пътеки и пътеки, вход на територията, уплътняване на почвата, изсипване на паркинг и спортни площадки, защита от лед и лед.

- За ландшафтен дизайн - декорация на цветни лехи, потоци, изкуствени водни тела, габиони и алпийски пързалки.

- В производството - за павета и стоманобетонни изделия, минерални насипни вещества.

- Инженерни работи - за мостове, язовири и язовири, надлези.

Коментарът беше изпратен успешно.