Характеристики на производството на блокове от експандирана глина

Производството на керамзитобетонни блокове е много широко практикувано в наши дни. Но при такова производство е необходимо да има специално оборудване, машини и технологии, ключови пропорции на материалите. Знаейки как да направят тези блокове със собствените си ръце, хората могат да премахнат много грешки и да получат висококачествен продукт.

Необходимо оборудване

Производството на блокове от лек бетон винаги започва с подготовката на необходимото оборудване. Тя може да бъде:

- закупен;

- под наем или на лизинг;

- направени ръчно.

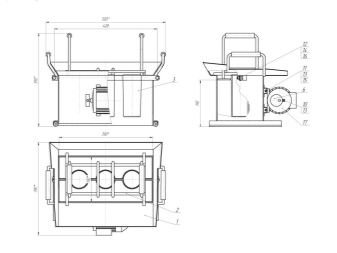

Важно: домашно приготвеното оборудване е подходящо само за най-простите индустрии, главно за покриване на собствените им нужди. Във всички по-сложни случаи ще трябва да използвате собствени единици. Стандартният комплект от инсталации включва:

- вибрираща маса (това е името на машината за приготвяне на първоначалната експандирана глинена маса);

- бетонобъркачка;

- метални палети (това ще бъдат форми за готовия продукт).

Ако имате налични средства, можете да закупите машина за виброкомпресия. Той успешно замества както формоващите части, така и вибриращата маса. Освен това ще ви е необходима подготвена стая. Оборудвана е с плосък под и допълнителна зона за сушене, отделена от основната производствена площадка.

Само при тези условия може да се гарантира оптималното качество на продукта.

Вибрационните маси могат да имат драматично различни характеристики. Външно подобни устройства са способни често да произвеждат от 70 до 120 единици продукция на час. За домашна употреба и дори за малки строителни фирми устройства, които правят до 20 блока на час са напълно достатъчни. Струва си да се отбележи, че в последните два случая, вместо да купуват готова машина, често правят "кокошка носачка", тоест устройство, което съдържа:

- формовъчна кутия с отстранено дъно;

- устройство за странична вибрация;

- дръжки за демонтаж на матрицата.

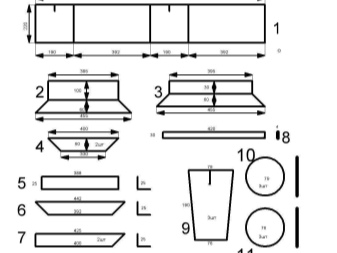

Самата матрица е изработена от ламарина с дебелина 0,3-0,5 см. От такъв лист се изрязва детайл с резерв от 50 мм, който е необходим за процеса на уплътняване. Важно: заварките се поставят отвън, така че да не нарушават нормалната геометрия на блоковете.

Можете да увеличите стабилността на домашно направена единица чрез заваряване на лента, която е направена от недебела профилна тръба. Периметърът обикновено е покрит с гумени плочи, а като източник на вибрации се използват двигателите на стари перални машини с изместен център на тежестта.

В професионална твърда версия се използват бетонобъркачки с вместимост най-малко 125 литра. Те задължително осигуряват мощни остриета. Маркова вибрираща маса с несменяеми форми е по-скъпа, но е по-лесна за работа от сгъваема конструкция. Без затруднения всички операции на такова оборудване могат да бъдат почти напълно автоматизирани.

Освен това в сериозни фабрики те непременно купуват палети за серийно формоване и харчат десетки хиляди рубли за комплекта си за пълно производствено оборудване - но тези разходи бързо се изплащат.

Материални пропорции

Най-често за производство на смес от експандирана глина:

- 1 дял цимент;

- 2 дяла пясък;

- 3 акции експандирана глина.

Но това са само насоки. Професионалистите знаят, че съотношенията на части могат да варират значително.В този случай те се ръководят от целта на използването на сместа и колко силен трябва да бъде крайният продукт. Най-често портланд циментът се взема за работа не по-лоша от марката M400. Добавянето на повече цимент прави готовата продукция по-здрава, но все пак трябва да се спазва известен технологичен баланс.

Колкото по-висок е класът, толкова по-малко цимент е необходимо за постигане на определена якост. Затова те винаги се опитват да вземат най-висококачествен портланд цимент, за да получат възможно най-леките блокове.

Освен да спазвате формалните пропорции, трябва да обърнете внимание и на качеството на използваната вода. Трябва да има pH над 4; не използвайте морска вода. Най-често те се ограничават до вода, подходяща за питейни нужди. Редовните технически, уви, може да не отговарят на необходимите изисквания.

За запълване на сместа се използват кварцов пясък и експандирана глина. Колкото по-разширена глина, толкова по-добре готовият блок ще запази топлината и ще предпази от външни звуци. Необходимо е да се вземе предвид разликата между чакъл и натрошена експандирана глина.

Всички фракции на този минерал с частици по-малки от 0,5 cm3 се класифицират като пясък. Наличието му в сместа не е недостатък само по себе си, но е строго нормализирано от стандарта.

Технология на производство

Подготовка

Преди да направите керамзитобетонни блокове със собствените си ръце у дома, трябва да създадете оптимални условия за производство. Помещението се избира според размера на машините (като се вземат предвид необходимите проходи, комуникации и други зони).

За окончателно сушене предварително е оборудван навес на открито. Размерът на сенника и местоположението му, разбира се, се определят веднага, с акцент върху производствените нужди. Едва когато всичко е подготвено, инсталирано и конфигурирано, можете да започнете основната част от работата.

Смесване на компоненти

Започнете с приготвяне на разтвор. Смесителят се зарежда с цимент и в него се налива малко вода. Коя се определя от самите технолози. Всичко това се меси няколко минути, докато се постигне пълна хомогенност. Само в този момент можете да въведете експандирана глина и пясък на порции, а в края - изсипете останалата вода; висококачественият разтвор трябва да е дебел, но да запази известна пластичност.

Процес на формоване

Невъзможно е приготвената смес да се прехвърли директно във формите. Първоначално се излива в предвиденото корито. Едва след това, с помощта на чисти лопати за кофи, заготовките от експандиран бетон се хвърлят във форми. Самите тези контейнери трябва да лежат върху вибрационна маса или да бъдат монтирани на машина с вибрационно задвижване. Преди това стените на формите трябва да бъдат намазани с техническо масло (обработка), за да се улесни извличането на блоковете.

На пода се изсипва фин пясък. Позволява ви да изключите адхезията на излят или разпръснат бетон. Пълненето на формите с разтвора трябва да се извършва равномерно, на малки порции. Когато това бъде постигнато, вибриращото устройство се включва незабавно.

След това цикълът се повтаря незабавно, докато обемът достигне 100%. При необходимост заготовките се притискат с метален капак отгоре и се държат поне 24 часа.

Изсушаване

Когато денят мине, блоковете са необходими:

- измъквам;

- разпръснати на открито, като се поддържа разстояние от 0,2-0,3 см;

- изсъхва до достигане на стандартните характеристики на марката в продължение на 28 дни;

- на обикновени метални палети - обръщайте блоковете по време на целия процес (това не е необходимо на дървен палет).

Но на всеки етап може да има някои тънкости и нюанси, които заслужават подробен анализ. Така че, ако е необходим експандиран глинен бетон, колкото е възможно по-сух, водата се заменя с Peskobeton и други специални смеси. Втвърдяването на материала дори при използване на вибрираща преса ще отнеме 1 ден.

За самостоятелно приготвяне на блокове от експандирана глина по занаятчийски начин те вземат:

- 8 дяла от експандиран глинен чакъл;

- 2 дяла рафиниран фин пясък;

- 225 литра вода за всеки кубичен метър от получената смес;

- още 3 дяла пясък за подготовка на външния текстуриран слой на продуктите;

- прах за пране (за подобряване на пластмасовите качества на материала).

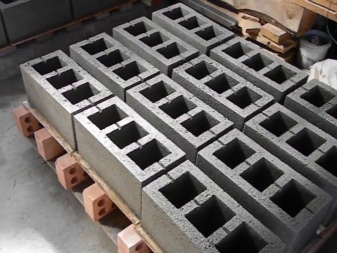

Формоването на експандиран глинен бетон у дома се извършва с помощта на половинки дъски с формата на буквата G. Дебелината на дървото не трябва да бъде повече от 2 см. Най-често в такива случаи се произвеждат най-популярните блокове с тегло 16 кг, размери 39x19x14 и 19x19x14 cm. При сериозни производствени линии, разбира се, размерите могат да бъдат много по-разнообразни.

Важно: абсолютно невъзможно е да се превиши определеното количество пясък. Това може да доведе до необратимо влошаване на качеството на продукта. Занаятчийското трамбоване на блокове се извършва с помощта на чисто парче дърво. В същото време визуално се наблюдава процесът на образуване на "циментово мляко". За да предотвратите бързото и неконтролируемо загубване на влага в блоковете по време на процеса на сушене, те трябва да бъдат покрити с полиетилен.

Характеристики на производството на блокове от експандирана глина, вижте видеоклипа по-долу.

Коментарът беше изпратен успешно.