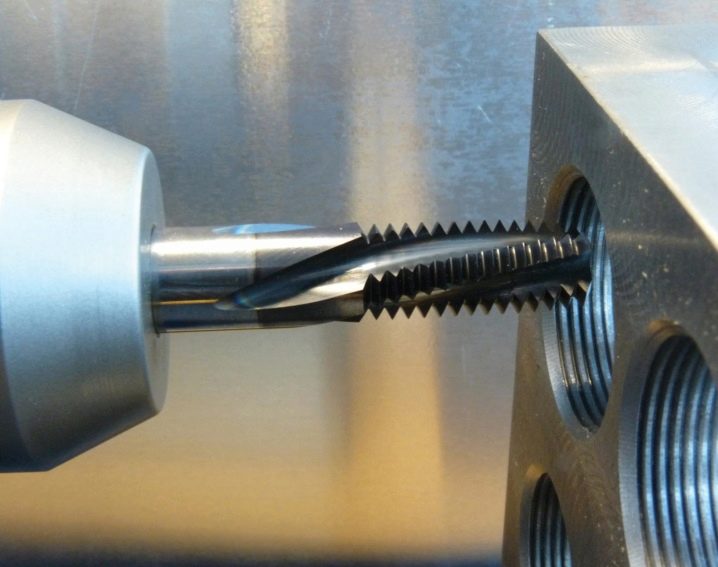

Всичко за размерите за почукване

Познаването на всичко за размерите на кранове за потупване е много полезно за всеки, който трябва да създава точно тази нишка през цялото време. Трябва внимателно да обмислите стандартната стъпка на кранове M6 и M8, M10 и M12, M16 и M30. Също така ще трябва да проучите размерите на инчовете и принципите за избор на секцията за свредло.

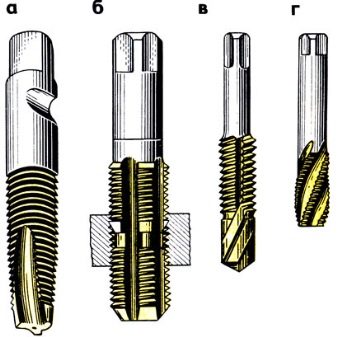

Стандартни параметри на крана

Специалното оборудване за маркиране за резба е ясно оразмерено. Количеството се измерва по няколко начина. Индексът на основната нишка, дори за метрични продукти, е зададен в инчова скала. Това не е трудно да се види във всяко описание на подобни продукти. Така че за кранове M6 резбата се прави със сечение от 0,1 см. В този случай размерът на отвора за резба може да бъде от 4,8 до 5 мм.

За продукти от категория M6 типичната основна стъпка ще бъде 1,25 mm. А перфорираният проход за продукт с диаметър 8 мм достига 6,5-6,7 мм. За по-малки конструкции (M5) такива размери се приемат да съвпадат съответно с 0,8 mm, 4,1-4,2 mm. Интересно е да се сравни този модел с голяма серийна проба - M24. Стъпката на оформяне на жлебовете ще бъде 3 мм, а квадратът за кацане се приема равен на 1,45 см.

Устройството за маркиране на метал, тип М12, прорязва 1,75 мм. Секцията на отвора ще бъде 9,9 или 10 мм. За по-малки M10 такива показатели се приемат равни съответно на 1,5, 8,2 и 8,4 mm (в случай на минимално и максимално преминаване).

Понякога се използват кранове M16. Тези инструменти ви позволяват да надрасквате нишки на интервали от 2 cm, с канали от минимум 1,35 cm и максимум 1,75 cm.

В някои случаи става необходимо да се правят канали на интервали от 2,5 мм. Тогава на помощ идват кранове от категория M20. По време на тяхната работа се образуват проходи с напречно сечение най-малко 1,5 см. Размерите и работните параметри (в сантиметри) на някои други маркиращи устройства са дадени в таблицата по-долу. Важно е да се разбере, че всичко, което беше казано, се отнася само за метричните нишки.

|

Тип индекс |

Слот ход |

Раздел за канали |

|

M7 |

0,1 |

0,595 |

|

M9 |

0,125 |

0,77 |

|

M2 |

0,04 |

0,16 |

|

М4 |

0,07 |

0,33 |

|

M11 |

0,15 |

0,943 |

|

M18 |

0,25 |

1,535 |

|

M22 |

0,25 |

1,935 |

|

M24 |

0,3 |

2,085 |

|

M30 |

0,35 |

2,63 |

|

M33 |

0,35 |

2,93 |

|

M42 |

0,45 |

3,725 |

|

M48 |

0,5 |

4,27 |

|

M60 |

0,55 |

5,42 |

|

M68 |

0,6 |

6,17 |

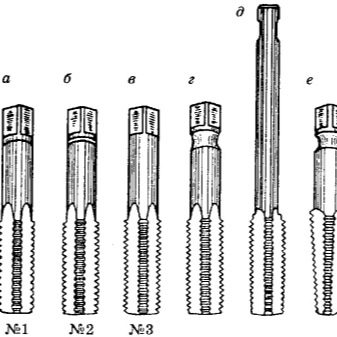

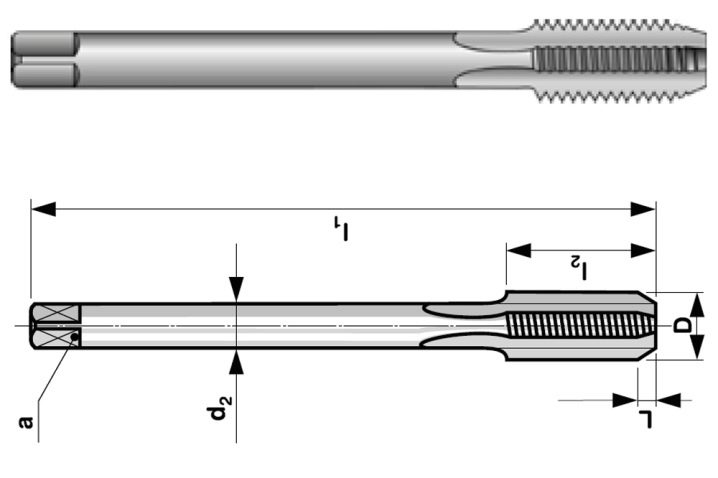

Типичните размери на опашката също са нормализирани (в милиметри):

- 2,5x2,1 (за кранове не по-големи от M1,8);

- 2,8x2,1 (M2-M2,5);

- 3,5x2,7 (само за кранове M3);

- 4,5x3,4 (само за оборудване за маркиране M4);

- 6x4.9 (от M5 до M8 включително);

- 11x9 (M14);

- 12x9 (само M16);

- 16x12 (само M20);

- 20x16 (маркери M27).

Има и джолани:

- 14x11;

- 22x18;

- 25x20;

- 28x22;

- 32x24;

- 40x32;

- 45x35.

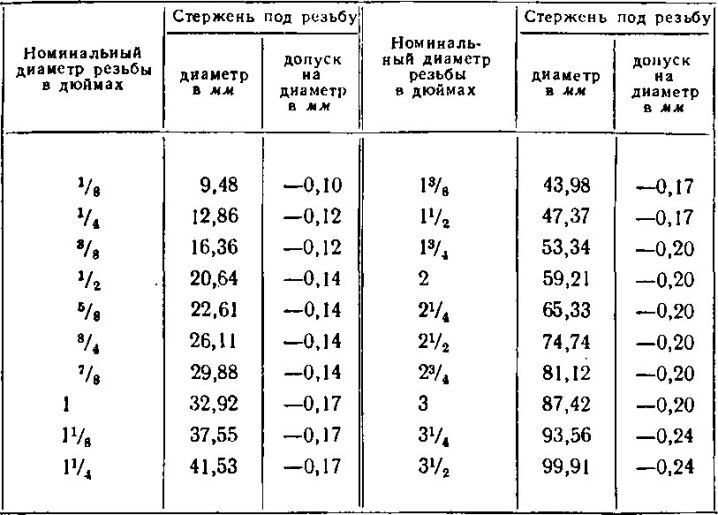

Инчови размери

Характерни са за продукти, доставяни от САЩ и Великобритания. Ако напречното сечение на жлебовете е 3/16, тогава дупката се полага стриктно от 0,36 до 0,37 см. Доста популярни кранове 1/4 инча правят канали от 5-5,1 мм, а за продукти от клас 3/8, тези показатели ще бъдат съответно 7, 7 и 7,9 мм. Разстоянието между каналите (в милиметри) ще бъде равно на:

- 1,058;

- 1,27;

- 1,588.

Форматът 1/2 предполага разстояние между каналите от 2,117 мм. В този случай се полага проход от 1,05 мм. Инчовите кранове имат стъпка от 3,175 мм. Дупката достига 2,2 см в диаметър. Най-големите модели са в категория 17/8. Стъпката на резбата е 5,644 мм, а диаметърът на отвора ще достигне 4,15 см.

Трябва да се отбележи, че наред с метричните и инчовите маркировъчни устройства има и такива, които са предназначени за маркиране на дупки в тръби. За 1/8-инчов инструмент ходът на нарезите е 28 нишки на инч. Ако е 1/2 клас, тогава нишките се оформят на интервали от 14 завъртания на инч.

Самите сечения на нарезите ще бъдат равни на 0,8566 и 1,8631 cm.2-инчов тръбен кран прави 11 завъртания на инч, а сечението на прореза се приема за 5,656 cm.

Как да изберем диаметъра на свредлото?

Размерът на дупките днес продължава да се определя според GOST от далечната 1973 година. Въпреки че този стандарт е преразглеждан няколко пъти, неговите норми постоянно потвърждават своята уместност. По отношение на работата в индустрията, енергетиката и други области нищо не се е променило. Универсалният подход е характерен за обработката както на черни, така и на цветни метали. За да определите параметрите, необходими за рязане на вътрешна резба, започнете с пробиване на зоната за кацане.

Това се прави с двоен радиус. Внимателно проверете дали каналът при пробиване е с 0,1-0,2 см по-тесен от необходимия участък. В противен случай няма да работи тогава да правите завои с точно съобразените размери. Изборът на бормашини се извършва, като се вземе предвид стандарта за измерване, на милиметрова или инчова скала. Броят на нишките за влизане също трябва да се вземе предвид.

Един и същ завой може да бъде обозначен по различни начини. Монтира се чрез измерване на пролуката между съседните странични стени на профила. Първо се броят 10 нишки. След това се изчислява броят на милиметрите между тях и тази цифра се намалява с 10 пъти. Ходът се изчислява по същия начин, но вече се изчислява от завоите на една нишка.

Свойствата на крехките и твърдите сплави се различават от тези на меките пластични метали. Това често се забравя от хората, които избират кранове за резба. Така че, в меки материали за резбата M8 е необходим отвор от 6,8 мм. В твърдо - 0,1 мм по-малко.

Също така се препоръчва да се вземат предвид максималните отклонения в диаметъра, определени в GOST, и да се обърне внимание на разликата между конвенционалните и без стружки.

Коментарът беше изпратен успешно.