Как да използваме микрометър?

Има ситуации, когато трябва да знаете точния размер на част, до стотни или дори хилядни от милиметъра. Такива са например инструменти на прецизната механика, в които е важен почти всеки микрометър. За това се използва устройството със същото име, в което ударението пада върху друга сричка.

Правила за използване на различни видове

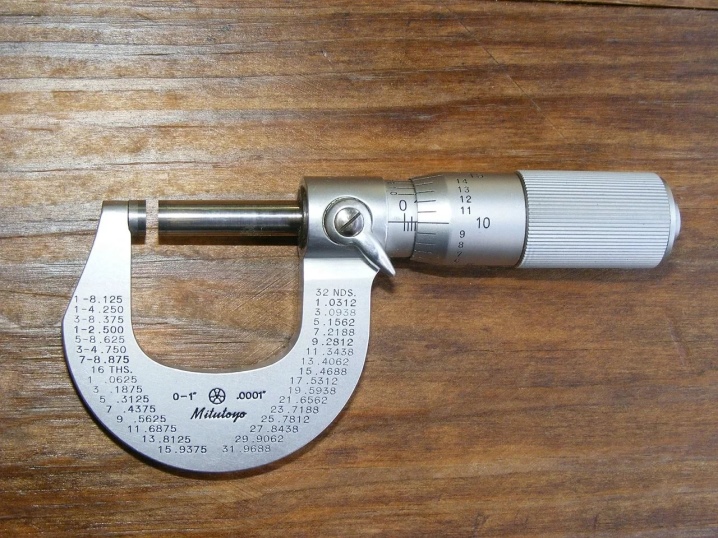

В най-простата си форма микрометърът е измервателно устройство с най-малко три линийки. Единият, главният, брои цели милиметри. Вторият, изместен с половин милиметър спрямо първия, ви позволява да измерите ширината (дебелината, височината) на детайла с точност от 500 микрона. Третият, с резба, има референтна точка (нула), спрямо която се върти барабанът. Върти се около главната ос на устройството - и има 50 деления, подобни на милиметровите. В този случай точността на измерване е 10 μm (0,5 mm / 50 = 0,01 mm). Най-простият аналогов (механичен) микрометър работи с двойка винтове, която е микровизия, в който заготовката, телта или парчето стоманена ламарина, която ще се измерва, е захваната.

устройство

Специфичните за приложението микрометри имат свои собствени характеристики. Така, гладък микрометър с размери 0–25 mm с механичен или цифров габарит се състои от следните части.

- скоба - носещ елемент за неподвижна част;

- стоп - фиксиран в края на скобата и строго перпендикулярен на повърхността на затегнатата част;

- винт - до десетки пъти по-дълъг от скобата, върти се върху фиксирана винтова основа и също така е перпендикулярен на затегнатата част; той се движи в зоната на измерване, равна на 2,5–7,5 cm за механични микрометри;

- запушалка - предотвратява увисването на винта;

- измервателна основа (стъбло) - съдържа две груби измервателни скали (с точност до половин милиметър); прилича на кух цилиндър, в който се върти двойка винт, държана от специални крепежни елементи;

- барабан - основата за точно измерване, която се върти с винта и съдържа скала за точно измерване (до 0,01 мм);

- тресчотка - ограничава силата, приложена към измерваната част;

- референтна част за проверка - използва се за регулиране на неправилния микрометър; доставен с устройството.

Клас на точност

В ежедневието точността по-голяма от 0,01 mm едва ли е полезна. Но в производството - особено във фабриките за прецизна механика - и сред майсторите с тесен профил, цената на разделяне от 1 микрон (0,001 mm) или 100 nm (0,0001 mm) се счита за норма, което се постига главно на микрометри с цифрова скала. Още по-висок клас на точност, използван при производството на наноматериали, използвани например в микросхеми - партидата не са микрометри, а напълно различни механизми и устройства.

Как са подредени другите видове микрометри?

Всички видове микрометри работят на един и същ принцип. Най-известната област на приложение е идентифицирането на дефектни части, които могат да причинят повреди в механизмите, където се използват. Но точността на измерване - до 10 микрона - се постига по различни начини.

- В лостов микрометър въртящият се барабан се заменя с показалец. Предимството на циферблата е увеличаване на скоростта, пропускателната способност на етапа на проверка на частите с микрометър: няма нужда да надниквате в разделите.

- Броещ микрометър (тип часовник или циферблат) - подобни на тези, използвани в електромеханичните измервателни уреди и касетъчните (или ролкови) магнетофони - калибрирани и използвани по същия начин като класическия. Завъртането на числата в брояча се извършва стъпка по стъпка. Смяната на една цифра в друга се разделя на 10 допълнителни деления (позиции) - благодарение на брояча, което увеличава точността на измерване от десет до един микрон.

- Особено точен сензор е инсталиран на цифровите модели, давайки степенуване в единици микрони. Предимство - точността на измерване е 1 микрон, грешките са практически изключени. Такъв продукт не е по-нисък от предишния тип - показанията на устройството се отчитат почти мигновено. Няма нужда да добавяте показания - сензорите и микропроцесорът успешно извършват тази работа „в движение“.

- Лазерните микрометри са по-високи от цифровите по отношение на точността. Лазерният лъч е закрит от детайла, той се улавя от високопрецизна фото матрица, която изпраща полученото отклонение на лъча към ADC и след това към процесора и дисплея. Измерването отнема по-малко от 1 секунда.

Но лазерният микрометър не понася удари и вибрации и изисква редовна настройка. Това е критично дори за най-малкия прах и те няма да могат да измерят вътрешните размери на частите.

За конкретни задачи

Високоспециализираните микрометри имат свои собствени характеристики.

- Зъбомерът има пресечени конични дюзи, което ви позволява да определите междината в жлебовете, размерите на зъба на зъбно колело или зъбно колело. Теоретично е възможно да се преобразува обикновен (гладък) микрометър в кодометър, като се монтират специални капачки с определена дължина върху винта и петата. По форма те приличат на вдлъбнати глави на винтове - в най-простия случай те могат да бъдат направени точно от такива винтове, след това заварени към петата и винта. При измерване дължината на дюзите се изважда от измерената от преобразуваното по този начин устройство. Това ще добави допълнително изчислително действие към измерванията. Освен това оригиналният микрометър трябва да има резерв на мощност на витлото не с 2,5 cm, а повече, например с 5–7,5 cm.

Не се занимавайте с аматьорски изпълнения - по-добре е веднага да закупите готов микрометър със зъби, на който самият производител вече е регулирал скалите и нулата.

- Микрометърът "тръба" е търсен сред служителите на управленските офиси. Те измерват дебелината на стените на тръбите, за да определят тяхното износване. Има адаптери, които ви позволяват да измерите диаметъра и дебелината на стената на тръбата, покрита с ръжда. Тези приставки също така позволяват детайлно оразмеряване на тръби с променлива дебелина на стената. Лесно е да се отхвърлят тръби и тръби, които са получили отклонения от стандартната дебелина на стената с устройство "тръба" на етапите на леене и валцуване. Тръбният микрометър се различава от обикновения (гладък) микрометър със специален ограничител (пета), който е разположен не перпендикулярно, а успоредно на затегнатата тръба. Тази сонда докосва вътрешната повърхност на тръбата точково, което осигурява точно измерване. Действията по измерване не се различават от действията с гладък микрометър: същият винт и барабан с тресчотка, когато се задействат, получавате желания диаметър или дебелина на стената на тръбата.

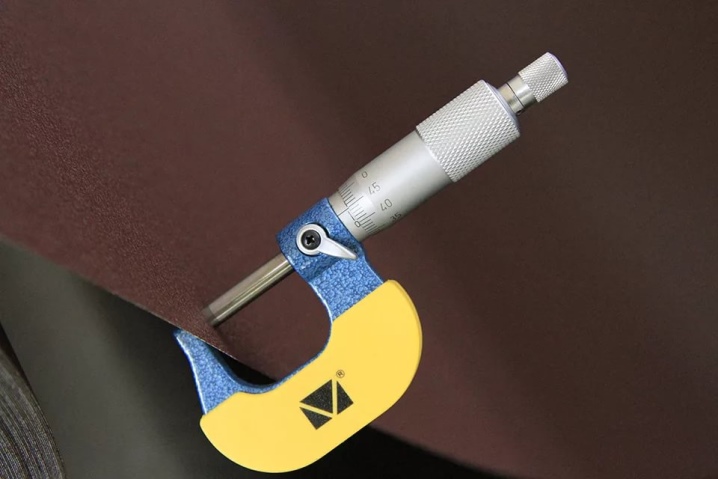

- Уредът за измерване на дебелината на листа има по-плитка пета от конвенционалния микрометър, но винтът е приблизително със същия диаметър като винта на конвенционално устройство. Градуирането тук е много по-точно от това на конвенционален продукт. Скобата на "листометъра" е опъната далеч встрани, като дълга U-образна тръба. Дюзите за такова устройство се доставят в две версии: тесни (за съответните части и листове) и удължени (измерване на дебелината на широки и удължени детайли).

Не се препоръчва да измервате листове с обикновен микрометър - той ще ги прокара с тесния си винт. Тук контактната площ е необходима няколко пъти по-голяма, отколкото при вземане на измервания от лагери и бормашини.

- Универсалният микрометър се доставя с приставки за различни видове части. Той измерва еднакво точно както диаметъра на лагерната топка, така и диаметъра на листа. Има голям резерв за ход на витлото - до 10 см, което го прави "всеяден": може да измерва топка, лист, напречни размери на профилни стълбове и конструкции - и дори да измерва главата на железопътна релса от всички страни.

- Тел - подходящ за тел, бормашини, топки и други малки части с кръгло напречно сечение, които лесно могат да бъдат счупени от скобата на обикновен микрометър.

- Призматичен - дава възможност за измерване на дебелината на спускането на острието на ножа. Дюзата за него е направена под формата на контур, който повтаря върха с 30-градусов наклон. Просто казано, това е двоен ток с наклони. В същото време винтът е заострен, но точката му е малко притъпена. В комплекта са включени приставки за различен ъгъл на спускане, включително за "единично" заточване на остриета, например, като ножове за косачки.

- Микрометър с канали измерва дълбочината и диаметъра на дупките, пробити в стени и опори. Измерването се извършва с помощта на специална прибираща се сонда с малка капачка в края. Това позволява на капитана, без да пробива или да пробива отново дупката, да избере подходящ за него самонарезен винт.

- Уредът за измерване на конеца измерва дълбочината на конеца. Включва дюзи за завинтване (и завинтване) със заострени краища или с глави с два зъба.

- Микрометърът с много мащаби има допълнителна скала. От разстояние прилича на габарит на шублер, но има една съществена разлика. Това е като два (три, повече) микрометра в един - идентични, класически микрометрични механизми на обща скоба, разширена далеч отстрани. С резерв на мощност до 10 см можете да измерите детайл с ъгъл, Т-образен профил или релсов профил на една стъпка.

Всякакви профилни конструкции със сложна форма на напречно сечение, напомняща буква или обикновен йероглиф, също се поддават на ускорено измерване.

- Горещото валцуване е атрибут на металургичен завод. Позволява ви да измерите дебелината на новозакаления продукт във формата, която му е дадена. Вместо винт, такова устройство включва колело за маркиране. Петата е с пружина, има напречно удължена (а не кръгла, както при обикновен продукт) форма. Принцип на работа - микрометърът се навива върху лист или профил, което ви позволява да откриете дефекти (стружки, кривина) върху новоотлята заготовка.

- Вътрешен габарит - работи съвместно с машината, когато детайлът се обработва върху вътрешната повърхност. Неговите сонди, които имат плавна кривина и намаляващ към края размер на кацане, се вкарват в обработеното парче тръба или тръба или друга част, която се върти в фиксиращия механизъм на машината. Това ускорява работата на стругара – няма нужда да изваждате детайла от мелницата десетки пъти, за да сте сигурни, че детайлът е приел желаната форма.

Какъвто и да е микрометърът - когато купувате продукт, помолете продавача да го провери. Значително предимство би било да се провери диаметърът или дебелината на същата част с помощта на друго, същото или подобно устройство.

Точният контрол по време на покупката е ключът към успешното и дългосрочно използване на продукта.

Как да настроя и проверя за точност?

Това измервателно устройство е едно от тези, които се калибрират безпроблемно преди извършване на измервания, тъй като говорим за микрони, а не за милиметри. Носенето му без калъф или калъф, случайно изпускане може да повлияе на точността. Техниката за проверка, въпреки привидната сложност на начинаещ, е много проста. Следвайте няколко стъпки, за да нулирате конвенционален 0-25 мм механичен микрометър.

- Уверете се, че устройството е чисто - особено проверете захващащите повърхности на петата и винта. За отстраняване на остатъци и мазнини най-подходящ е чист лист хартия - поставете го между скобите на устройството и завъртете барабана, докато спре.

- Завъртете барабана назад.Повторете тази стъпка няколко пъти, ако е необходимо, като движите хартията, докато повърхностите, които трябва да се затворят, се изчистят. Регулирането без почистване на тези повърхности е невъзможно - твърдите частици няма да ви позволят да зададете точността.

- Проверете дали скобата и петата са здраво закрепени. Те не трябва да висят. Ако това не е така, инструментът трябва да бъде ремонтиран, в който скобата отново е здраво фиксирана и паралелността на затягащата повърхност на винта и петата се настройва отново.

- Завийте барабана докрай без частта - докато щракне 3-та, 4-та или 5-та тресчотка. Уверете се, че всички скали са подравнени точно с нулевите марки.

- Ако например маркировката на барабана не съвпада с нула, регулирайте основата (стеблото), като я завъртите с помощта на специалния ключ, предоставен в комплекта. Ключът се използва върху инструмент, в който винтът се задържа с допълнителна гайка или вторичен (поддържащ) винт със специална вдлъбнатина.

- Проверете точността на измерванията, като държите еталонната част с микрометър - средно също до 4-то щракване на тресчотка. По този начин можете да калибрирате самото устройство. Микрометърът е успешно конфигуриран и готов за употреба.

Важно! Ако изпуснете устройството, то няма да причини много щети. След като калибрирате нулевите му оценки, можете да го използвате отново. Тези устройства са изработени от висококачествен инструмент и неръждаема стомана.

Как да измерим правилно?

В барабана на устройството е вградена тресчотка. При измерване на дебелината или диаметъра на част, веднага щом тя бъде леко притисната от скобите, се чува първото щракване. Това е "моментът на истината" - спрете да въртите барабана и пребройте получения размер на деления. Инструкцията е изключително проста и изглежда така:

- поставете частта между винта и ограничителя;

- завъртете барабана, докато тресчотката щракне.

По-нататъшното завинтване на барабана със сила след щракване върху тресчотка може да разхлаби спиралните жлебове на барабана. Ако тази неправилна стъпка се повтори много пъти, микрометърът ще започне да играе с времето - резбата на барабана ще се влоши. Нито едно от най-точното нулиране няма да направи надеждността на измерванията върху него девствена, установена от производителя. Измерването с повредено устройство ще стане невъзможно.

За тънки проводници, изработени от меки метали и сплави - например мед, алуминий, калай, олово или спойка - микрометровите подложки ще сплескат проводника с 0,01–0,15 mm и резултатът от измерването ще бъде неточен. Закалената стомана и победитовата сплав са много по-устойчиви на тресчотка. Такъв проводник ще издържи безпроблемно многократни измервания, без да се сплесква в диаметър с микрон - при условие, че не сте продължили да го компресирате след щракване на контролния барабан.

Характеристики на определянето на показанията

Освен това е изключително лесно да се вземат показания на устройството. Например, вие сте измерили диаметъра на закалена стоманена тел, върху който след щракване по време на въртене на барабана бяха установени следните знаци:

- 3 мм на първата линийка;

- между 0,5 и 1 мм за втория;

- "Спиннерът" се е спрял на около 5 дивизии.

Съответно, диаметърът на вашия тел е 3 + 0,5 + 0,05 = 3 мм 550 микрона (микрона). В милиметри - 3,55 мм. Пълният оборот на прецизния измервателен барабан е 0,5 мм.

Ще научите как да използвате правилно микрометъра във видеото по-долу.

Коментарът е изпратен успешно.