Лазерно изрязан плексиглас

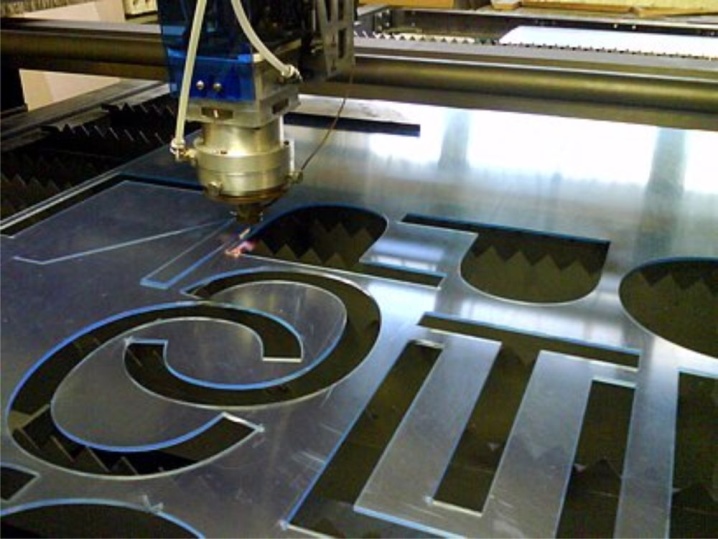

Лазерната технология замени циркулярите, фрезите или ръчната работа. Те опростиха самия процес и намалиха до минимум възможността от повреда на плексигласа. С помощта на лазер стана възможно да се изрязват модели със сложен контур дори с най-малки размери.

Предимства и недостатъци

Работата с акрилна лазерна технология има много предимства:

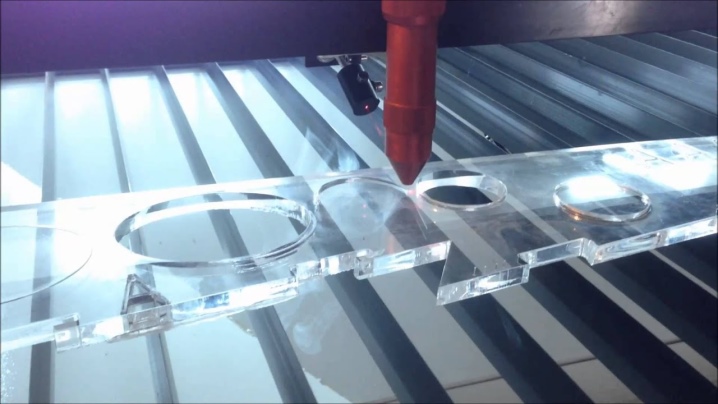

- чисти и ясни ръбове;

- липса на деформация;

- лазерното рязане на плексиглас елиминира риска от случайни повреди, което е важно при производството на сложни конструкции, които изискват последващо сглобяване;

- ръбовете на изрязаните части не изискват допълнителна обработка, имат полирани ръбове;

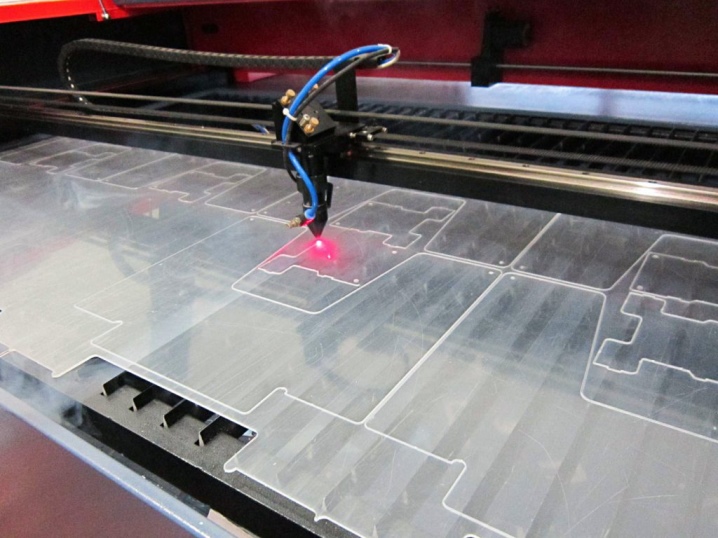

- работата с лазер ви позволява значително да спестите материал - с тази технология стана възможно да подредите частите по-компактно, което означава по-малко отпадъци;

- с помощта на лазерна машина стана възможно да се изрязват детайли от най-сложните форми, което е абсолютно невъзможно да се постигне с трион или фреза, това ви позволява да решавате дизайнерски проекти с различна сложност;

- такива машини дават възможност за работа с големи обеми;

- лазерната технология значително спестява време по проекта поради липсата на необходимост от последваща обработка на секциите; при рязане на плексиглас по механичен метод такава обработка не може да бъде избегната;

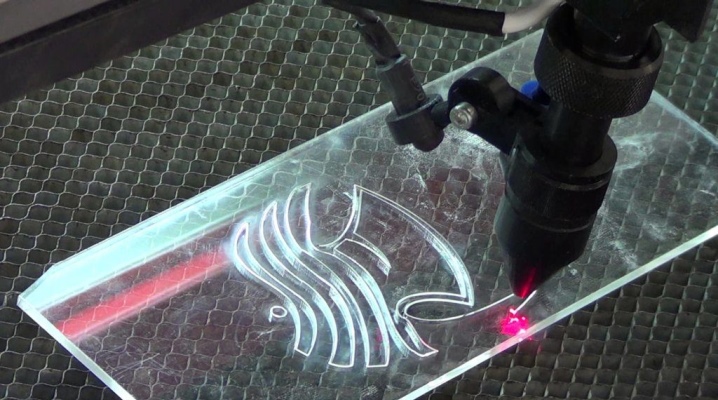

- лазерът се използва не само за рязане на акрил, но и за гравиране, което прави възможно разширяването на обхвата на услугите на производителя;

- цената на рязане от този тип е по-ниска от механичното рязане, особено когато става въпрос за части с прости форми;

- технологията се отличава с висока производителност и намаляване на разходите, тъй като процесът на рязане протича без човешка намеса.

Ефективността на рязането на плексиглас по този начин е извън съмнение и става все по-популярна.

Недостатъците включват голямото вътрешно напрежение, оставащо в акрила.

Как да го направим?

Рязането на плексиглас у дома се извършва по няколко начина. Майсторите използват прободен трион, ножовка за метал, мелница с тризъбен диск, нихромна нишка. Освен това, производителите предлагат специални ножове за рязане на плексиглас. Въпреки многото налични опции, лазерното рязане е най-напредналият метод. Такова оборудване ви позволява да създавате сложни и оригинални контури.

Качеството и скоростта на обработка зависят от мощността на лъча, а подаването на листа влияе върху блясъка на ръба.

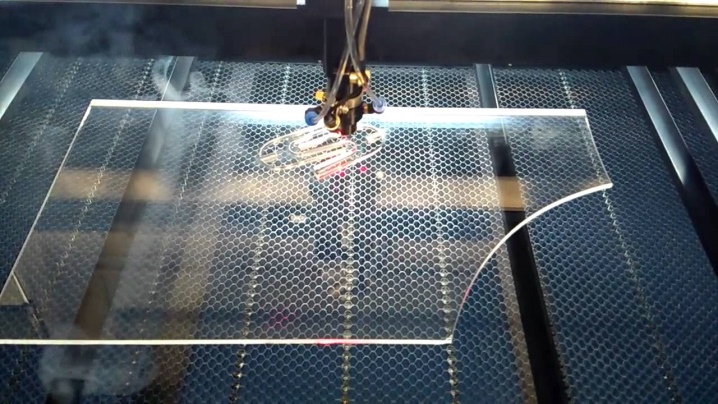

Скоростта на подаване зависи от дебелината на материала - колкото е по-дебел, толкова по-бавно е подаването и обратно. Качеството на ръба се влияе от правилността на скоростта на подаване. Ако скоростта е твърде бавна, рязането ще бъде тъп; ако е твърде висока, ръбът ще има жлебове и ефект на ивици. Точното фокусиране на лазера е от голямо значение - то трябва стриктно да съответства на централната линия на дебелината на листа. След обработката органичното стъкло има прозрачни ръбове с остри ъгли.

Целият процес на рязане на плексиглас се управлява от компютърна програма, която ръководи движението на лазерния блок. Ако желаете, можете да програмирате декоративното покритие на повърхността на органично стъкло, гравиране, придавайки му матово покритие. Върху работната повърхност се полага лист материал, ако е необходимо, фиксиран, въпреки че няма специална нужда от това, тъй като не е подложен на механично натоварване.

В компютърната програма се въвеждат необходимите промени и задачи: броят на елементите, тяхната форма и размер.

Специално предимство е, че самата програма определя оптималното подреждане на частите.

След завършване на необходимия алгоритъм, лазерът се активира. Много майстори правят свои собствени лазерни машини за работа у дома.

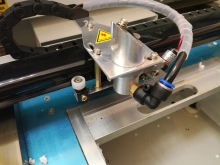

За да сглобите лазерна машина със собствените си ръце, имате нужда от набор от компоненти, които ви позволяват да получите висококачествен инструмент:

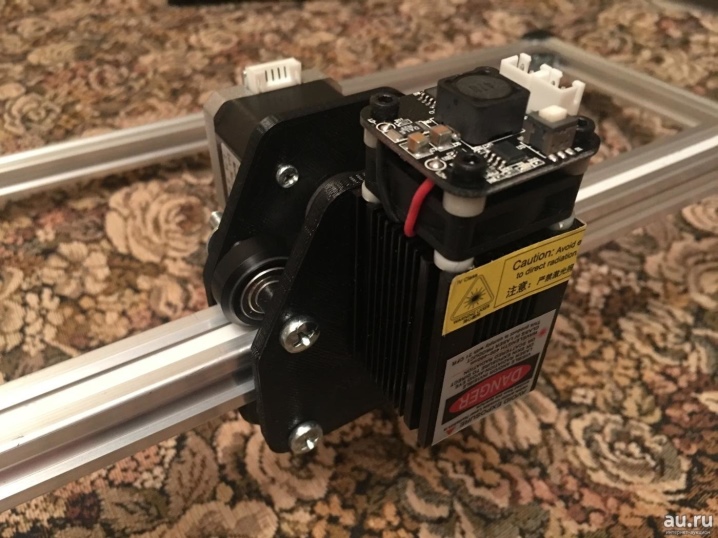

- лазерен пистолет - за преобразуване на лъча;

- количка, чието плавно движение ще осигури желаните резултати;

- много правят водачи от импровизирани средства, но във всеки случай те трябва да покриват работната повърхност;

- двигатели, релета, ангренажни ремъци, лагери;

- софтуер, с който е възможно да се въвеждат необходимите данни, чертежи или шаблони;

- електронно захранващо устройство, отговорно за изпълнение на команди;

- по време на работа е неизбежна появата на вредни продукти от горенето, чийто изтичане трябва да се осигури; за това трябва да се създаде вентилационна система.

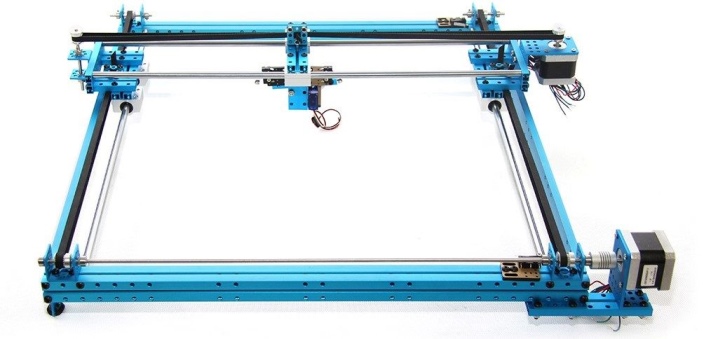

Първата стъпка е подготовката и събирането на необходимите компоненти, включително необходимите чертежи под ръка. Можете да ги направите сами или да използвате интернет услугите, където има много полезна информация и готови чертежи. За домашна употреба често се избира Arduino.

Платката за системата за управление може да бъде закупена готова или сглобена на базата на микросхеми.

Каретите, както и много други възли, могат да бъдат 3D отпечатани. Използвани са алуминиеви профили, тъй като са леки и няма да утежнят конструкцията. При сглобяването на рамката е по-добре да не затягате плътно крепежните елементи, най-правилно би било да направите това след приключване на всички етапи на работа.

След сглобяването на всички възли на каретата се проверява плавността на нейното движение. След това ъглите на рамката се разхлабват, за да се облекчи напрежението, което се е появило от възможни изкривявания, и се затягат отново. Плавността на движението и липсата на хлабина се проверяват отново.

Следващият етап на работа е електронната част. Добре доказан син лазер с дължина на вълната 445nM и мощност 2W, в комплект с драйвер. Всички проводни връзки са запоени и опаковани в термосвиваема опаковка. Монтажът на крайни изключватели осигурява комфортна работа.

Тялото за лазерна машина може да бъде направено от ПДЧ, шперплат и т.н. Ако не е възможно да го направите сами, можете да го поръчате в мебелна фабрика.

Как да избегнем грешки?

За да избегнете грешки при рязане на органично стъкло с лазерно рязане, трябва да се помни, че този метод е много различен от механичния. Лазерният лъч не реже пластмаса - където докосне повърхността, молекулите на материала просто се изпаряват.

Като се има предвид това свойство, частите по време на рязане не трябва да влизат в контакт една с друга, в противен случай ръбовете могат да бъдат повредени.

За да създадете продукт с всякаква сложност, в програмата се въвежда модел във векторен формат. Необходимите параметри за температурата и дебелината на лъча се задават, ако моделът на машината не предвижда независим избор на настройки. Автоматизацията ще разпредели позицията на елементите върху един или няколко листа плексиглас. Допустимата дебелина е 25 мм.

Работата с лазерна машина изисква изключителна прецизност по време на програмирането, в противен случай на изхода може да се получи висок процент скрап.

Това ще включва изкривяване, топене на ръбове или груби разфасовки. В някои случаи се използва режим на полиране за получаване на огледален разрез, което отнема два пъти повече време и увеличава цената на продукта.

Вижте видеото за предимствата на лазерното рязане.

Коментарът беше изпратен успешно.