Изборът на монтаж и производство на блокове от пяна у дома

Пенобетонът е много популярен материал за нискоетажно строителство. В допълнение към промишленото производство, той се прави и самостоятелно. Пускането на блокове от различни видове може да бъде печеливш бизнес. Въпреки това, производството на блокове от пяна у дома има редица характеристики. Преди да закупите необходимия агрегат, трябва да имате представа за характеристиките на самия материал, правилния избор на съпътстващи инструменти, както и консумацията на използваните смеси.

Характеристики на материала

Блоковете от пяна са направени от хоросан, който включва:

- пясък;

- Портланд цимент;

- пенообразувател (концентрат на пяна);

- вода.

В този случай насипната плътност на пенобетон може да бъде различна. Всъщност това е бетон с клетъчна структура. Образува се от маса затворени въздушни мехурчета. Тази характеристика определя ниската плътност, както и топлопроводимостта на материала. При различна плътност блоковете от пяна могат да се използват като топлоизолационни, структурно-топлоизолационни и структурни материали с ниска топлопроводимост.

По правило нивото на неговата плътност се определя от марката пенобетон. Колкото по-нисък е, толкова по-малко смес е използвана за направата на материала. Този факт се отразява в себестойността (пенобетонът е по-евтин от бетона). Въпреки това, с относително ниска плътност, той се счита за изгоден материал за изграждане на прегради вътре в къщата.

Блокът от пяна е лесен за обработка, може да се реже с типична ножовка. Освен това не се срутва, когато в него се забият пирони. На работа прилича на дърво, по форма е правоъгълник. Блоковете могат да бъдат с различни размери: от стандартни елементи до много големи.

Домашният пенобетон има размерите, които се определят от формата на закупената единица.

Предимства и недостатъци

Пенобетонът има много предимства, благодарение на които е търсен в строителната индустрия. Този материал практически не променя своите качествени и експлоатационни характеристики с течение на времето, не е подложен на стареене. Екологичността го прави безвреден за здравето на производителя, строителите и домакинствата. Не отделя токсични вещества във въздуха, счита се за издръжлив и надежден и гарантира добра топлоизолация.

В допълнение, той има високи звукоизолационни свойства, ви позволява да намалите нивото на шума, което е важно за съвременния човек. Блокът от пяна е инертен към огъня. Той е в състояние да стабилизира температурния фон на закрито, лесен е за инсталиране и също така има висока производствена рентабилност. Поради ниското си тегло не създава колосално натоварване като бетона. Това ви позволява да намалите разходите при инсталиране на основата.

Въпреки това, наред с предимствата, пенобетонът има и недостатъци. Например, въпреки факта, че се счита за издръжлив, той губи от бетон и стоманобетон. Други нюанси включват факта, че блокът от пяна не работи при огъване. Освен това е неустойчив на влага, тъй като е в състояние да я абсорбира от околната среда.

Независимо дали материалът се произвежда в производство или у дома, той ще се свие.

Оборудване и инструменти

Когато правите блокове от пяна у дома може да се нуждаете от следното оборудване и аксесоари:

- хранилка за цимент и пясък;

- генератор на пяна с капацитет най-малко 200 l / min;

- баро инсталация;

- дозатор за използвана вода;

- вибрационно сито (сито за суровини);

- изходящ маркуч за готова смес;

- компресор;

- бетонобъркачка с обем най-малко 250 литра;

- специални форми за блокове или машина за рязане.

Днес няма да е трудно да закупите необходимото оборудване за производство на строителни материали у дома. Ако желаете, можете да закупите не само пълна производствена линия, но и нейните отделни компоненти. Струва си да се има предвид, че оборудването за производство на блокове от пяна у дома е не само стационарно, но и преносимо. Линията може да бъде конвейерна или автоматизирана. Тези фактори определят цената на закупеното оборудване.

В основата на всеки набор от оборудване е генератор на пяна. Такова устройство на ден може да осигури освобождаването на около 100-110 кубически метра материал. Отличителна черта на стационарните линии е тяхната висока производителност, заедно с отлично качество и ниска цена. Като се има предвид, че такъв комплект ще струва около 1,5 милиона рубли, това поставя под въпрос покупката му.

Мобилната пенобетонна инсталация не изисква закупуването на скъп генератор на пяна, което я прави търсена на строителния пазар. Въпреки това, заедно с това, той не може да се похвали с висока производителност. Като правило в този случай се използва настройка на налягането, но с цялата си мощност не е в състояние да произвежда повече от 40-45 кубически метра готов материал на ден.

В този случай често се създават готови блокове с висока консумация на пенообразуващи агенти.

Тяхната сила е по-ниска от аналозите, създадени на стационарни линии. Цената на пълен комплект за домашно производство може да варира от 50 до 300 хиляди рубли. В същото време, като правило, оборудването с висока мощност има висока цена. Например, комплект за 300 000 рубли може да даде около 72 кубически метра пенобетон на ден.

Автоматичната линия се нуждае от големи площи, което често е проблематично, тъй като първоначално не е била предоставена. Обикновено такива линии изискват създаването на кошчета за цимент, вода, пясък, както и добавки с автоматично дозиране. Освен това е необходимо да се помисли за зоните за сушене на пенобетон, изливането му във форми, както и монтаж за рязане. Това оборудване е в състояние да произвежда средно около 80-100 кубически метра материал на ден, но не всеки може да си позволи такъв лукс, тъй като комплектът ще струва от 1,5 до 3 милиона рубли.

Когато в началния етап няма достатъчно пари, те купуват употребявано оборудване. В този случай обаче трябва да сте подготвени за факта, че някои части може да се наложи да се сменят достатъчно бързо.

Освен това трябва да разберете, че оборудването, което е било в експлоатация, може да причини лошо качество на готовия пенобетон.

Формите, закупени за пенобетон, могат да бъдат различни. Днес те се произвеждат от стомана, шперплат и пластмаса. Капацитетът на продуктите е различен, например, можете да закупите пластмасови форми с размери 390x190x288 mm, опции за шперплат с размери 588x300x188 mm, стоманени аналози с размери 600x300x200 mm. Когато ги купувате, е важно да се вземе предвид строгостта на геометрията, тъй като качеството на готовия материал ще зависи пряко от това. Дори и най-малкото нарушение на симетрията е неприемливо.

Когато избирате форми за изливане на пенобетонна маса, трябва да обърнете внимание на материала на тяхното производство. Като се има предвид, че кофражът може да се комбинира, това е особено важно. Например, ако продавачът отбелязва, че металната версия с тежки пластмасови вложки е в състояние да издържи дори на най-високите температури, не бива да се доверявате сляпо на това.

Въпросът е, че подобни форми всъщност са краткотрайни. В процеса на сушене и втвърдяване на пенобетонната маса ще се отдели голямо количество топлина.

Пластмасата, независимо колко е качествена, реагира на повишаване на температурата.

Разход и пропорции на сместа

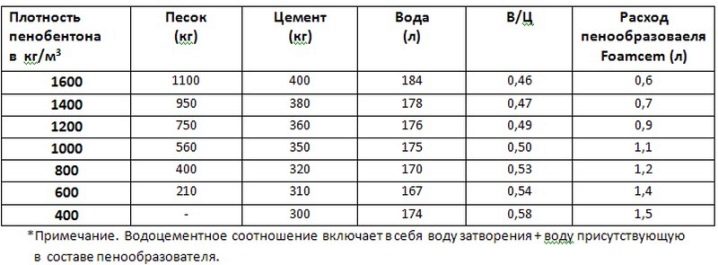

Пропорциите на съставните съставки при производството на пенобетон са както следва: за 320 кг цимент (например марка M500) се вземат 420 кг пясък, 45 литра вода за получаване на пяна и 120 литра вода за разтвора . Що се отнася до пенообразувателя, неговата консумация зависи от конкретна марка. Обикновено за такъв обем се използва в диапазона от 1,2-1,5 кг. Водата за производство може да се вземе не само от чешмяна вода, подходяща е и техническа вода с умерена твърдост.

Рецептата и пропорциите директно зависят от плътността на пенобетона, която трябва да се получи в крайна сметка. Например, ако имате нужда от обемна плътност на блоковете от пяна D 600, вземете 210 кг пясък, 310 кг цимент, 110 литра вода за хоросан и 54 литра за разреждане на пяната. Освен това градивните елементи са 1,3 кг концентрат на пяна и 715 литра пяна. При смесване на цялото количество компоненти се получава мокра маса от 685 kg.

Когато е необходима висока плътност (например 1000 кг на м3), газобетонната маса се прави от 590 кг пясък, 350 кг цимент, 120 литра вода в разтвор, 42 литра - в пяна. За такава рецепта се използва не повече от 1 кг концентрат за пяна и 560 литра пяна. В резултат на това в последния случай масата на суровините за производство на блокове от пяна ще бъде 1103 кг.

Важно е да се следи хомогенността на получената пяна и разтвор. Това ще повиши качествените характеристики на готовия материал. При избора на желаната рецепта трябва да се има предвид, че според действащия GOST свиването на готовия материал не трябва да надвишава 3 мм на 1 кв. м.

Как да го направим?

Производството на блокове от пяна у дома се извършва по два начина: леене и рязане. Класическата технология за производство "направи си сам" включва използването на специални касетъчни форми с подвижни прегради и страни за разделяне на общия капацитет на отделни секции с еднакъв размер. В такива форми разтворът изсъхва и се втвърдява, след което готовият пенобетон се отстранява. Основното предимство на този метод за производство на строителен материал е фактът, че монолитният блок не се нуждае от рязане.

Това елиминира необходимостта от закупуване на трионна машина, което намалява разходите за оборудване. Формата обаче може да причини нарушение на строгата геометрия. След втвърдяване не всички елементи, изляти във формата, ще бъдат идеално равномерни, дори и при закупуването на скъпо приспособление. Брак ще има във всеки случай, а това е допълнителен разход за използваната смес.

За да се предотврати разрушаването на блоковете от пяна, е необходимо да се използва специална смазка, която се разлага на открито в рамките на няколко дни.

Такива вещества не са евтини, но ако не се използват, това може да причини стружки или напукване на блокове от пяна.

Най-често технологията на рязане се използва в домашното производство. В този случай първо се излива една голяма форма, която след това се нарязва на отделни елементи с даден размер. За този метод се купува трионна машина. Въпреки че ще изисква известна финансова инвестиция, рентабилността ще се увеличи. Предимствата на този метод са строгата геометрия на всеки елемент, както и минимизирането на образуването на чипове по ръбовете на блоковете от пяна.

Тази техника обаче може да удари добре портфейла, тъй като за производството на малки детайли е необходимо специално оборудване и е скъпо. Освен това, нарязването на монолитната плоча на малки парчета увеличава времето, необходимо за производството на материала.

Машината за рязане се предлага в две разновидности. В първия случай това е единица, върху която монолитният материал се изрязва веднага след като се втвърди (деформира). Това е удобно с това, че не е необходимо да прехвърляте цялата дъска към режещата машина, като по този начин намалявате разходите за труд и време. Блоковете от пяна се режат с помощта на специални струни, характеризиращи се с висока точност на рязане.

Недостатъците на тези режещи елементи са тяхната крехкост, както и прилична цена.

Вторият тип режещо оборудване изисква прехвърляне на монолит от пенобетон за рязане. В този случай трябва да се реже с дискови остриета. За разлика от струните, такива ножове са издръжливи, а самите единици са икономични за поддръжка. Въпреки това, прехвърлянето на пенобетонни плочи върху тях, меко казано, е неудобно и обезпокоително.

Втвърдяването на блокове от пяна може да се извърши по два начина: естествено и автоклавно. В същото време елементите, изсушени по втория метод, имат най-добри качествени характеристики. Така че е възможно да се създадат най-благоприятни условия за получаване на добър строителен материал. Въпреки това, цената на такова оборудване значително удря джоба, следователно, когато се произвежда в малки количества, не се купува.

Самосъхнещият пенобетон изсъхва по-добре през лятото. Като правило, ако температурата в помещението е под нулата по време на сушене, трябва да покриете кофража или да помислите за създаването на специални камери за пара блокове от пяна. В първия случай обикновено се използва полиетилен или индустриална вата. Във втория за тези нужди е отделено помещение вътре в производствения цех.

В такова помещение се създава специален температурен режим, като се отчита необходимата влажност за равномерно и правилно втвърдяване на блоковете. Често за тези цели се използват парогенератори, като по този начин се опитват да автоматизират работния процес. Когато няма допълнителни пари, но не искате да увеличите времето за сушене на блокове от пяна, те прибягват до различни бюджетни опции за решаване на този проблем. Някой поставя кофи с вода в камерата, в друг случай в нея се осъществяват комуникации с газово отопление.

Тези, които не са доволни от тези решения, ограждат определена част от производственото хале с всякакви налични материали, които се отличават с приемлива цена. Например, като ограда се използват стари тухли, профилирани листове или дори същите блокове от пяна. При запарване на камерата с газ е необходимо да се вземе предвид оптималността на избрания режим. В идеалния случай влажността в помещението не трябва да бъде по-ниска от 65%. Въпреки това, ако производството не предвижда закупуване на специализирано оборудване под формата на камера за топлина и влажност, това може да повлияе на сертифицирането на готовия материал.

Технология на производство

Стандартната технология за производство на пенобетонни блокове у дома се състои от няколко операции.

- Първоначално в отделен контейнер се приготвя концентрат за пяна. След това се комбинира с вода и се изпраща в парогенератор. Ако на разположение на независимото производство има кавитационна инсталация, която разпенва съдържанието с помощта на ултразвук, този етап се пропуска.

- Следващата стъпка е да направите смес за пенобетон. За това в камерата на смесителя се поставят необходимите компоненти на сместа и специални добавки. След това камерата се напълва с предварително приготвената пяна. Съгласно правилата на технологията смесването в камерата става в рамките на няколко минути.

- Ако в производството се използва кавитация, първоначално в камерата за смесване се поставя пенообразувател... В този случай останалите компоненти на работния разтвор се поставят по-късно. В този случай времето за разбъркване не трябва да надвишава 0,5 минути. На този етап разтворът е готов за изливане.

- След разбъркване съставът се излива в съществуващите форми. За да се предотврати залепването на масата върху повърхността на оборудването, местата на контакт се смазват предварително с машинно масло или специална смазваща течност. Желателно е температурата в помещението по време на втвърдяване и втвърдяване на състава да е най-малко +20 градуса ° C. След около 8-10 часа пенобетонът ще придобие една четвърт от силата си.

Това е най-доброто време за разрязването му, като се вземат предвид необходимите размери, както и опаковката. Елементите придобиват окончателна якост след 28 дни от момента на тяхното производство. Силата на закаляване се счита за една трета от посочената.

Продуктът може да бъде продаден за два дни.

Какво да вземете предвид?

Понякога може да изглежда, че е много по-лесно самостоятелно да се произвежда оборудване за производство на блокове от пяна, като се използват основни знания, изчисляване на мощността и чертежи, които днес няма да е трудно да се намерят в интернет. Всъщност обаче си струва да се има предвид: производството на пенобетон в домашен мини-завод не допуска неточности, тъй като ползите от него зависят от това. Трябва да разберете, че в екстремни случаи фабричният продукт няма да бъде трудно да се продаде в бъдеще като ненужен, докато домашните продукти ще останат непотърсени.

За производството на блокове от пяна се използва портланд цимент от марката M 500. За подобряване на качествените характеристики на готовите елементи към него се добавят различни добавки. Например, използвайки модификатора "Bio NM", можете да подобрите устойчивостта на замръзване на блоковете от пяна. Благодарение на добавките "Bio-Lux" и Laston е възможно да се увеличи концентрацията на въздух в структурата на материала.

За да може готовият материал да има отлични топлоизолационни свойства, за неговото производство трябва да се закупи пенообразувател от промишлен тип. Без значение колко искате да спестите пари и да го направите сами, той няма да има степен на задържане на топлина, подобна на опцията, направена в производството.

Също така е важно висококачествените суровини да са в основата на висококачествен блок от пяна.

Можете да разберете инструкции за направата на блокове от пяна у дома, като гледате видеоклипа по-долу.

Коментарът беше изпратен успешно.