Всичко за диамантените шлифовъчни колела

Диамантените шлифовъчни дискове са консумативи. Използват се в автоматични, ъглови, ръчни машини за шлайфане, заточване и др. Използват се в бижутерията – при рязане на камъни, както и за обработка на свръхтвърди повърхности, стъкло, керамика и др.

Особености

Диамантените остриета се отличават не само с висока ефективност и дълъг експлоатационен живот, но и със своята способност за самозаточване, съчетана с идеален баланс между здравина и крехкост. Инструментът се използва не само в индустрията, но и в домашни условия.

Широкото разпространение и достъпната цена се обясняват с намаляването на разходите за производство на изкуствени диаманти - те се използват в повече от 90% от абразивното производство.

Самите дискове са изработени от алуминиеви сплави или стомана. Специален състав от бакелитна смола с добавка на диамантени стърготини от различни фракции се нанася върху повърхността на заготовките на тънък слой. Трябва да се отбележи, че досега индустрията не е изобретила нищо, което да превъзхожда по твърдост диамантената версия на абразива. Най-близкото значение е само кубичен борен нитрид - боразон, елбор. Останалите абразивни вещества изобщо не са конкуренти при обработката на ферити, металокерамични композити и други твърди сплави.

Основни характеристики

Една от основните характеристики се счита за индикатор за твърдост. Следващият важен показател е концентрацията на диаманти на кубичен сантиметър, измерена в карати. Стандартно типични показатели за тези стойности според текущия GOST: K25 (1,1 ct / cm3), K50 (2,2 ct / cm3), K75 (3,3 ct / cm3), K100 (4,4 ct / ccm3), K125 (5,5 ct / cm3) и 150 (6,6 ct / cm3). Въпреки това, концентрацията може да се промени нагоре или надолу.

Значението на тази стойност е, че тя оказва значително влияние върху някои технически параметри на диска и неговата цена. Дизайните с твърда връзка, ниски диаманти са обозначени като K125.

Именно този индикатор е в състояние да запази периферната геометрия непроменена за целия цикъл на смилане.

Разпределението и фиксирането на въглеродното зърно върху работния слой се подпомага от свързващ състав, така нареченото свързващо вещество. В производствената технология се използват три основни типа снопове.

-

метален. Работен слой от този тип е най-подходящ за предварителна обработка, заточване на части от металокерамика и твърди сплави, отрязване на големи слоеве на припуск.

-

Галванопластика. Метално тяло с един или повече никелови слоеве, покрито с въглероден абразив. Предназначен за рязане, смилане на минерални материали. Търсен е при производството на диамантени сондажни агрегати, окончателно завършване на щанци и др.

-

Органични. При създаването на органичен състав се използва бакелит с използването на формалдехидни смоли. Характерна особеност е ниската топлопроводимост, такива устройства се използват при работа без подаване на охлаждаща течност. По правило това е фино шлайфане и шлифоване.

Други параметри, които влияят на работните характеристики на устройството, са видът на диамантния слой и неговата ширина. Абразивът се нанася върху периферната или крайната част на диамантеното колело. Именно геометрията влияе върху размера на абразива и цената на модела.Височината е стойност, която определя издръжливостта на конструкцията, докато размерът на зоната в контакт с детайла, а следователно и температурата на работните елементи и други компоненти, зависи от ширината. Малката ширина позволява повишена скорост и дълбочина на рязане. Големите ширини означават висока точност и чистота на работа.

Технологията изисква параметрите на ширината на земната повърхност винаги да надвишават работните параметри на колелото. Равномерността на развитието на работния слой и самозаточването му се постигат при изпълнение на всички посочени условия.

Диамантите с шмиргел могат да бъдат с размер 125 мм. Маркировката 150x10x3x32 означава диск с диаметър 150 мм, ширина 10 мм, докато височината е 3 мм, а размерът на отвора е 32 мм. Същият подход е необходим за дешифриране на характеристиките на шлифовъчни диаманти 150x20x5x42x32; 150x20x3x40x32.

Преглед на видовете

Всички видове диамантени шлифовъчни дискове, предлагани от производителите, са обект на строги разпоредби на GOST, които от своя страна отговарят на европейските стандарти. Според приетите стандарти диамантеният диск се класифицира:

-

по конструктивни параметри и геометрични форми;

-

от формата на диамантения слой и местоположението му върху продукта;

-

по разлики в дизайна на формите на тялото отделно.

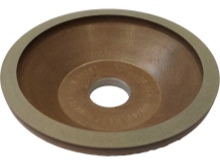

От тях най-популярни са дискови (плоски), чаша, чиния. Геометрията на кръговете може да бъде с прав профил, както и конична, пръстеновидна, с едностранно или двустранно подрязване, с едностранна главина и др. Абразивността на напръсканите шлайфащи структури се влияе от размера на зърното - размера на зърното.

- чиния - дискови съдове, използвани при обработката на стомана, чугун, стъкло. Този тип се използва в процесите на заточване на спойки от твърди сплави, например върху триони. Добре е да премахнете слоевете боя и лак с дискове.

- чаша - диамантени инструменти с форма на чаша. Подходящ за трудни за обработка повърхности: стъкло и др.

- Модели с прав профил - Това са плоски дискове с диамантено покритие. Този тип е избран за работа с повърхности, които изискват прецизни линии.

За окончателното полиране на метала и придаването му на огледален блясък се използват вулканитни (гумени) полиращи колела. Има много интересна версия - флопи диск (AGShK). Неговата особеност е тънък слой абразив. Използва се в ръчни инструменти за шлайфане на бетон, порцеланови каменни изделия и други материали. Хората ги наричат "костенурки".

Маркиране

Общоприетото обозначение на диамантените дискове е линия от две части: данни за характеристиките на дизайна, описание на геометричните размери на модела, както и технически показатели на връзката и диамантите. Производителят може също да добави редове с допълнителна информация от дясната страна. За правилното тълкуване на посочените данни можете да използвате параметрите на GOST 24747–90 като намек. Освен това има таблици, които показват кодове, диаграми на най-често срещаните продукти. Илюстрацията показва конусна шлифовъчна подложка с диаметър 150 mm с ъгъл на конуса 20o. Скицата показва стойностите на диаметъра на отвора (22 mm) и размера на диамантения слой (6x4 mm).

Значението на останалите маркировки:

-

D16 е FERA номерът на въглеродното зърно, а K75 е неговият номер на карат;

-

B е знакът на органичната връзка според FERA, а T е кодът на нейната плътност.

Илюстрацията по-долу предоставя допълнителна информация относно изискванията за длъжността (m). Освен това, производителят може да посочи данни за граничната скорост на кръга, индикатори за въртене: необходима честота, посока, безопасност.

-

Зърно. Също толкова важен показател за потребителя е размерът на зърното, тъй като това е основният параметър, който влияе върху качеството и чистотата на полираната повърхност. Не забравяйте за съвкупността от тези показатели, когато избирате размера на трохата.

Например:

-

Предварителна обработка - необходимият размер на зърното е обозначен като D151, което качествено намалява броя на преминаванията, като същевременно гарантира гарантирана висока ефективност и седми клас чистота;

-

фино смилане - D54, производителността е по-ниска, но по-висок клас на чистота - 10.

Необходимо е да се вземе предвид размерът на зърното за дълбочината на рязане, той също така определя дебелината на отстранения материал с едно преминаване. Препоръчителното съотношение е не повече от една трета от зърното, изисквано от нормата. На снимката по-долу снимка на диамантени чипове, направена при голямо увеличение - 10-15 микрона.

-

Твърдост. Този индикатор е важен за бакелитните структури. За да направите това, задайте B, градацията на твърдостта според GOST - R 52587-2006 с помощта на буквени обозначения. Колкото по-нисък е индексът на твърдост, толкова по-широк е диамантният слой и по-малък е размерът на чипа. Използват се за фино смилане при ниски скорости на рязане, като често се изключва използването на охлаждаща течност. По-бързите или по-дълбоки разфасовки изискват повишена повърхностна твърдост и охлаждане.

-

Класове на точност и дисбаланс - следващата стойност в маркирането на диамантени шлифовъчни дискове. Такава маркировка е задължителна за дискове от традиционно производство - това са две крайни марки в една линия. Що се отнася до опциите за диаманти, няма изисквания по GOST.

Според технологията това е инструмент с малък слой абразив, освен това държавният стандарт вече е установил високи стандарти за точност за тях.

Популярни модели и производители

Сред популярните производители на нашия пазар можете да намерите както чуждестранни марки, така и местни компании, които произвеждат тези продукти от времето на Съветския съюз.

-

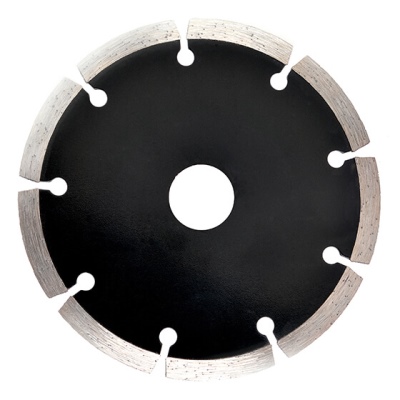

Фирма KLINGSPOR. Германската марка доставя повече от 1700 вида абразивни инструменти на световните пазари, включително многофункционални диамантени дискове. Особено популярни са сегментните дискове.

-

Един от най-големите доставчици на абразиви е BOSCH. Голям асортимент, включително твърди дискове. Рязането на камък е идеално приложение за този тип диамантен абразив.

-

"Полтавски диаманти" - всички видове карбонови инструменти за шлайфане, рязане, включително дискове - SK-TDR. Предназначен за обработка на минерални повърхности като камък.

-

Петербургски завод за абразивни продукти "Илич", един от най-старите. Предприятието произвежда самостоятелно изкуствени диаманти (както и диамантен микропрах).

Обхват на употреба

Най-широките възможности на диамантените инструменти направиха възможно използването им в голямо разнообразие от области. Свръхтвърдостта на карбоновото покритие значително намалява времето за заточване на твърдосплавни инструменти, трудни за обработка материали. Остриетата на инструмента, заточени с диаманти, са по-ефективни, не изискват последваща обработка и запазват остротата си много по-дълго от заточването с аналогови абразиви.

Износоустойчивост:

-

за режещи повърхности от твърд карбид с една ръба, индикаторът се увеличава с 1,5 пъти;

-

за инструменти с много ръбове тези стойности са дори по-високи.

Тъй като на повърхността, обработена с диаманти, не се образуват чипове и пукнатини, те се използват за работа:

-

със стъкло;

-

керамика;

-

порцелан;

-

майолика;

-

кристал;

-

огледала и др.

Диамантените абразиви са незаменими в технологията за създаване на оптични лещи, за шлайфане на монитори, екрани. Без тях в медицината е невъзможно - остриета за микротоми, скалпели, игли за спринцовки се заточват с диамантени инструменти. Денталните инструменти за лечение и протезиране също се обработват с въглеродни абразиви.

Диамантени шлифовъчни дискове се произвеждат за шлайфмашини, фрези и други машини, специални инструменти в каменоделството. Друг метод на приложение е задвижването на колела от други абразивни материали с диамантени дискове. Правилният и обмислен подход към избора на диамантени абразивни структури ще позволи всяка работа и задача да се изпълняват ефективно, без дефекти.

Коментарът беше изпратен успешно.