Всичко, което трябва да знаете за машинните инструменти

Никое производство не може без машинни инструменти. В една или друга форма оборудването за обработка се използва както в големи фабрики, така и в малки частни фирми от всяка посока. В същото време има много класификации на такива единици, всяка от тях има своя собствена функционалност, незадължително съдържание, технически и експлоатационни характеристики.

Какво е?

Машините принадлежат към групата на индустриалните агрегати. Те се отличават от всички други видове технологично оборудване с наличието на легло, върху което е инсталиран основният функционален орган или система от работни блокове. Като обработващ елемент могат да действат диамантен бит, абразивно колело или бормашина - това директно зависи от видовете извършени операции. В повечето случаи машините се използват в големи промишлени предприятия.

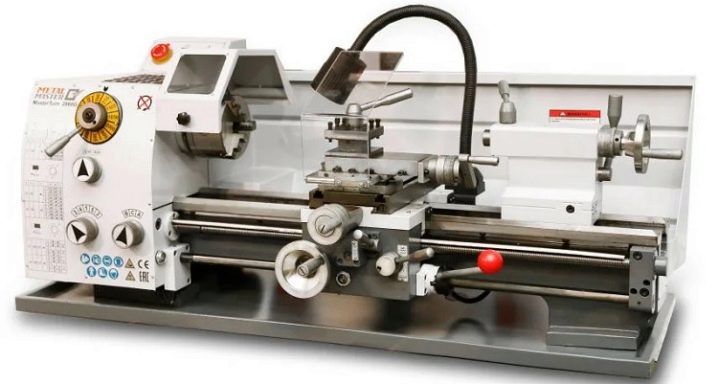

Те представляват масивна конструкция, която осигурява платформа, скоби, мотор и много други елементи... В малките работилници и домакинските работилници се търси по-компактно оборудване. През последните години сред машинните инструменти се появиха не само стационарни, но и мобилни устройства. В същото време границата между мини-машина и ръчен инструмент понякога не се определя дори от производителите. Независимо от това, именно рамката, наличието на електроцентрала и обработващия орган отнасят агрегатите към групата на металорежещите машини. И кои, ще разгледаме по-нататък.

Описание на видовете

В днешно време нивото на автоматизация на промишлените предприятия непрекъснато нараства, така че броят на механично управляваните машини става все по-малък. Ето защо всички машини могат условно да бъдат разделени на ръчни, полуавтоматични и автоматични модели. Най-модерните инсталации са с цифрово управление... Този тип управление осигурява повишена точност на настройка, а самата обработка се извършва с минимална грешка. Основното предимство на машините с ЦПУ е, че няма нужда от постоянно наблюдение на хода на производството, тъй като всички основни работни параметри се задават от оператора преди началото на обработката.

Спецификациите на машината варират в зависимост от вида на обработвания материал. Повечето видове агрегати се използват за работа с изделия от дърво и метал. В същото време за дърво е допустимо да се използват по-малко мощни агрегати, но с изключителна точност на настройка. За метални детайли мощността трябва да бъде максимална. Предлагат се различни видове машини - за нагъване, сгъваемо-валцоване, релсово рязане, на квадрат, за кора, за сгънат покрив, лющене, прецизни, както и копиращи и лазерни.

Най-популярни са фрезовите, пробивните и стругова машини.

Рязане на метал

За работа с метал се използват металообработващи металорежещи, листоизправящи машини, режещи машини за армировка и инсталации за мрежеста мрежа. Всички видове металообработващи машини са разделени на няколко категории.

- Обръщане - извършване на обработка на постоянно въртящи се вътрешни и външни повърхности на детайла. В този случай по време на обработката детайлът се върти около оста си.

- Пробиване - тук са включени и пробивните машини, те са незаменими, когато е необходимо да се оформят слепи и проходни отвори.В процеса на обработка инструментът се върти едновременно с подаването на детайла; в механизмите за пробиване подаването се извършва поради движението на работната основа.

- Смилане - включват няколко вида машини. Всички те са обединени от наличието на абразивно шлифовъчно колело като основен работен инструмент.

- Довършителни работи и полиране - тук се използва и абразивно колело. Заедно с полиращата паста прави повърхността гладка.

- Рязане на зъбни колела - са предназначени за проектиране на зъби на зъбни колела, тук могат да се припишат и шлифовъчни машини.

- фрезоване - в тази категория като функционален орган се използва фреза с много ръбове.

- Рендосване - принципът на действие на тези модулни устройства се основава на възвратно-постъпателното движение на детайла. Сплит - служат за разделяне на ъгъл, канал, прът и други видове валцуван метал чрез рязане.

- Задържане - като функционален инструмент тук са монтирани протяжки с много остриета.

- Нарязване на нишки - тази група включва възли, предназначени за нарязване на резба. Струговете не са включени тук.

- Дъщерно дружество - тази категория включва допълнителни инсталации, които позволяват извършване на спомагателни технологични операции.

Дървообработване

Съвременните дървообработващи машини са разделени на няколко групи.

- Рендосване - познати още като рендосващи самолети или, по-просто, рендета. Това оборудване извършва два вида манипулации. Първият е рендосване на облицовка и дървени заготовки до определен размер, тоест дебелина. Вторият е изглаждане на дървената повърхност чрез рендосване.

- Циркулярни триони - този тип машини са търсени, когато е необходимо да се режат заготовки. Отличава се с максимална точност в сравнение с аналозите.

- Триони за панели - позволяват извършване на напречно и надлъжно, както и ъглово рязане на шперплат, дървени и дървени заготовки, облицовани с фурнир или пластмаса.

- Рязане - това включва надлъжни триони, циркулярни триони и рамкови дъскорезници. Използват се за разделяне на масивни детайли на няколко по-малки.

Изборът на конкретен вид оборудване зависи от параметрите на твърдостта на дървото.

- Прорязване - такова дървообработващо оборудване е много мощно. Поради това при оформяне на перфорации или рязане на канали в детайлите често има повишени натоварвания върху двигателя на машината.

- Обръщане - универсални модели, използвани за работа в широк диапазон (пробиване, резба, рязане на канали, струговане).

- фрезоване - както в случая с метал, това оборудване позволява обработка на вътрешни и външни повърхности и равнини с различни форми. Инструментът е търсен за издълбаване на зъби, използва се и за създаване на жлебове.

- Пробиване - както подсказва името, инструментът е търсен, когато е необходимо да се направят дупки в дървени заготовки.

- Комбиниран - извършват комплексна обработка на дограма. Например рязане, фрезоване и дебеловане.

- Лентови триони - такива машини са търсени при рязане на дървени заготовки с различна твърдост и височина. Те също така позволяват къдраво изрязване. Това е рентабилно оборудване, тъй като намалява отпадъците.

- Кантиране - такива единици ви позволяват да извършвате декоративна обработка на ръбовете на мебели и други изделия от дърво.

- Смилане - високоточно оборудване, използвано в довършителните етапи на разработване на продукта. Почиства всякакви неравности и повърхностни несъвършенства, като придава на продукта естетичен вид.

Рязане на камък

Дизайнът на машини за рязане на камък включва легло, както и режещ инструмент, фиксиран върху него... Последният се задвижва от бензинов или електрически двигател, което осигурява висококачествено рязане на бетон, порцеланови каменинови изделия, естествен камък и други видове свръхтвърди плочи. Електрическото оборудване изисква AC връзка, но не отделя токсични отработени газове. Бензиновите агрегати са автономни, но рядко се използват, добре проветриво работно помещение е предпоставка за неговата работа.

В зависимост от вида на управление машините могат да бъдат ръчни и автоматизирани. Автоматизираните са разделени на две групи - предназначени за право рязане и рязане под ъгъл от 45 градуса, както и за рязане по форма.

Първата категория включва:

- инсталации за цепене на камък - са търсени в производството на павета и декоративни фрагменти, които се използват за павиране на улици и градински пътеки;

- разглобяем - отговарят за нарязването на масивни камъни на фрагменти с необходимия размер;

- габарит - изравняват каменната повърхност и й придават естетически декоративен вид.

Предоставената функция за обработка на 45 градуса значително намалява разходите за труд и значително намалява времето за обработка на всеки детайл. Фигурното рязане се извършва на специализирано оборудване, за да се придаде на продуктите шарена форма.

Принципът на действие на такова устройство се основава на технологията за водна струя.

Друго

Отделно се открояват линиите за преработка на пластмаса в гранули и машините за производство на пелети. Те включват оборудване за раздробяване, почистване, сушене, сепариране, гранулиране и окончателно опаковане на пластмаси.

Една линия от машини включва всички горепосочени механизми. В някои случаи се изисква сепаратор, сортиращи маси, конвейери и конвейери.

Класове на точност

Всеки тип металорежещи машини подлежи на задължителни проверки за съответствие със стандартите за точност. Резултатите от извършените тестове се записват в специални актове и се включват в паспорта на звеното. Всички видове оборудване имат собствен GOST, който регулира максималното отклонение за всяка проверка. Броят и честотата на проверките могат да варират в зависимост от типа машина. Например, някои модели на универсални CNC фрези могат да включват няколко десетки теста.

Според резултатите от теста цялото оборудване за машинни инструменти е разделено на класове, като се вземе предвид точността на работа.

- Х - инсталации с нормална точност, те се използват за обработка на части от валцуван метал и отливки.

- NS - повишена точност. Такива единици се произвеждат на базата на оборудване с нормална точност, но монтажът им се извършва с най-голямо внимание. Тези машини обработват едни и същи детайли, но цялата работа се извършва по-прецизно.

- Б/А - оборудване с висока и особено висока точност. Тук се предполага използването на специални конструктивни елементи, по-задълбочено проучване на агрегатите и специфичните условия на работа.

- С - особено прецизните машини, ви позволяват да постигнете максимална прецизност при обработката на детайлите. Те са търсени при производството на измервателни инструменти, зъбни колела и други възможности за обработка.

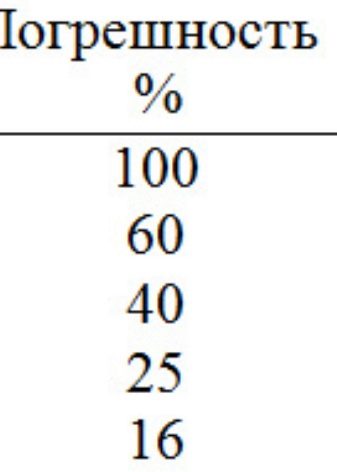

Отклоненията от тестовете на съседни класове на точност на единицата се различават едно от друго в рамките на 1,6 пъти.

В съответствие със ГОСТ 8-82 за всички видове машини, включително CNC версии, е въведен единен стандарт за тестове за точност. В съответствие с него принадлежността към категория се определя от три параметъра:

- геометричната точност на самото оборудване;

- прецизна обработка на тестени парчета;

- Допълнителни опции.

Класовете на точност се присвояват на категориите машини въз основа на този стандарт. В този случай оборудването, принадлежащо към една и съща група, трябва да осигури еднаква точност на обработка за проби с идентичен размер и форма.

Топ производители

Надеждни, функционални и издръжливи машини се произвеждат в различни страни. Най-качественото вносно оборудване се произвежда в САЩ, Европа, както и в редица азиатски страни. Върхът на най-големите производители включва няколко добре познати марки.

- TOYODA (Япония). Тази фирма е създадена през 1941 г. като дъщерно дружество на Toyota Motor Corporation. Първоначално компанията се специализира в производството на цилиндрични шлайфмашини, но от 70-те години. През двадесети век производителят създава производството на високоточни обработващи центри за масово производство. Днес компанията е призната за лидер в производството на CNC единици.

- SMTCL (Китай). Заводът за машинни инструменти е признат за най-големия в Китай, производството на продукти надхвърля 100 хиляди единици металорежещи машини годишно. Предприятието започва производствената си дейност през 1964 г. До 2020 г. концернът включва 15 производствени съоръжения за металорежещи машини, както и изследователски център, занимаващ се със създаването на високотехнологични звена. Произведените машини се продават в над 70 страни по света, включително Русия, Италия, Германия, Англия, Канада, САЩ, както и Турция, Южна Корея, Япония и Южна Африка.

- HAAS (САЩ). Американското предприятие работи от 1983 г., днес се счита за най-големият завод за машинни инструменти в Съединените щати. Продуктовото портфолио включва стругови агрегати, модули за обработка с ЦПУ и големи петосни специализирани инсталации. В същото време 75% от оборудването на магазина се състои от машини на собствено производство, такъв подход може значително да намали цената на продуктите.

- ANCA (Австралия). Производителят произвежда шлифовъчни машини с ЦПУ от средата на 80-те години. XX век. Цеховете се намират в Мелбърн, още две фабрики работят в Тайван и Тайланд. Фирмата произвежда инструменти за рязане и заточване, инсталации за производство на метчици и произвежда фрезови и шлифовъчни агрегати.

- HEDELIUS (Германия). Началото на работата на немската компания пада през 1967 г. Първоначално производителят ограничава гамата от дървообработващи машини. Но десетилетие по-късно беше открита линия за създаване на устройства за обработка за нуждите на металообработващата индустрия.

- Biglia (Италия). Италианският производител е признат за един от лидерите в производството на производствени стругови агрегати. Работи от 1958 г. Фирмата предлага стругарски и фрезови центрове, както и вертикални машини, инсталации за обработка на кръгли пръти и машинни инсталации.

Качеството на продукта се потвърждава от международни сертификати ISO 9001 и CE Mark.

Компоненти и аксесоари

Всички компоненти, използвани в машините, могат условно да бъдат разделени на 3 категории.

- Механични - това са водачи, както и лагери за тях. Това включва и рейки, задвижващи ремъци за трансмисии, съединители, ролкови маси, скоростни кутии и други.

- Електромеханични - включват всички видове двигатели, шпинделни и осови задвижвания. Тази група включва спомагателни двигатели, например за подаване на режеща течност. Категорията включва и захранващи блокове за управлението им (захранващи устройства, честотни преобразуватели, електромагнитни релета, крайни сензори).

- Електронна - тази група консумативи се състои от табла, комуникации, драйвери и много други.

Трябва да се има предвид, че някои консумативи образуват единна функционална връзка помежду си... Пример е: стъпков двигател, драйвер и захранване за задвижването. Всички компоненти на този пакет трябва да съвпадат точно. Същото важи и за групата: шпиндел, честотен преобразувател, винтове и гайки, зъбна рейка и зъбно колело.

Ако е необходимо да се замени една от резервните части в такъв пакет, изборът трябва да се направи, като се вземат предвид техническите и експлоатационни параметри на всички останали компоненти. При избора на една конкретна резервна част от такава група е необходимо да предоставите на продавача основната документация за останалите компоненти на пакета. Те трябва да имат поне един производител.

Нюанси на ремонта

Ремонтът на металорежещи машини не е лесен процес. Направи си сам може да се направи от хора със специализирани умения в работата с такова оборудване. Ето пример, базиран на струг. Не е тайна, че желанието да се оборудва работилница със струг често е в противоречие с бюджета. Ето защо някои хора купуват употребявани модели, понякога в доста плачевно състояние.

Ремонтите позволяват удължаване на експлоатационния живот на такова оборудване. Един от най-честите дефекти на такива машини е изчерпването на режещите повърхности на металообработващата машина, което води до износване. В този случай ремонтът задължително трябва да включва процедура на остъргване, в резултат на което се отстраняват всички повредени слоеве от триещи се повърхности.

Най-често шублерът, каретата и водачите на леглото са обект на остъргване в стругове. Разработването на водачи е свързано с често навлизане на метални стърготини или грубо нарушение на условията на работа. Внезапна промяна в режимите на работа, недостатъчно смазване и други фактори водят до повреда. Остъргването може да бъде грубо - произвежда се, за да се премахнат изразени дефекти, в този случай се отстраняват 0,001-0,03 mm метал.

Веднага след грубата обработка се извършва окончателно изстъргване, което ви позволява да неутрализирате всички малки неравности, идентифицирани с боята. Петната, останали по повърхността след изстъргване на нанесената боя, стават ориентир за майстора - колкото по-малък е техният брой и диаметър, толкова по-гладка ще бъде повърхността. На последния етап на работа се извършва довършително изстъргване, чиято цел е да осигури равномерно разпределение на петна.

Разбира се, ремонтът не се изчерпва с остъргване. Тази мярка обаче осигурява максимална точност на завъртане и плавно движение на работните механизми на оборудването.

Трябва обаче да разберете това всеки ремонт на машината "направи си сам" е препоръчителен само ако говорим за леки, нискофункционални домакински уреди. Ако е необходимо да се възстановят инсталации от среден или тежък клас с тегло няколко тона, по-добре е оборудването да се прехвърли в ръцете на специалисти. Те не само ще възстановят нейната работоспособност, но и ще увеличат производителността.

Коментарът беше изпратен успешно.