Направи си сам резачка

Режещата машина значително улеснява работата на прободен трион - той е в състояние да го замени. В същото време шевовете на рязане се оказват изключително гладки, сякаш детайлите са били изрязани в завода. Режещата машина е мини-версия на дъскорезницата: тя не е по-ниска от нея в равни разрези, единствената разлика е в дължината на детайлите: на дъскорезницата достига десетки метра.

Изисквания към самоделните машини

Преди да продължите с производството на машината, подгответе скица. Ако се заемете сериозно с бизнеса, майсторът ще прехвърли всичко това в чертежа. Но има десетки, ако не и стотици варианти за чертежи на такава машина за конкретни условия (запис от работилница или гараж) в публичното пространство.

Машината включва:

- рамка (легло);

- плот с монтиран на него циркуляр;

- Дистанционно.

Всички електрически уреди са свързани със захранващи кабели. Настолната машина не трябва да е прекалено голяма - малко вероятно е да започнете да режете дъски и дървени листове с дължина повече от няколко метра: дължината на стаята няма да го позволи.

Стоманена рамка и скоби поддържат задвижвания вал... Плотът с прорези е здраво фиксиран към рамката на масата, той не се движи, за разлика от детайла, който от своя страна се движи по водачите. Пълният комплект на електротехника на машината включва освен задвижването и таблото за управление с бутони трансформатор, който понижава оборотите на двигателя. Превключването на оборотите на двигателя съответства на напрежението, което се получава чрез превключване на крановете, осигуряващи това стъпаловидно превключване.

Общата мощност на трансформатора е най-малко няколкостотин вата, но двигател с консумация на енергия не повече от киловат е подходящ за домакински задачи. Основното изискване към машините, които извършват рязане на дървесина и нарязана дървесина на негова основа, е граница на безопасност, надеждност и стабилност не по-малко от три пъти стойностите на натоварване, това ще помогне да се избегне злополука на такава машина и евентуално нараняване на работниците. Позволено е да се използва носеща основа на маса, изработена от стомана и дърво, но такава маса трябва да издържи поне няколкостотин килограма натоварване.

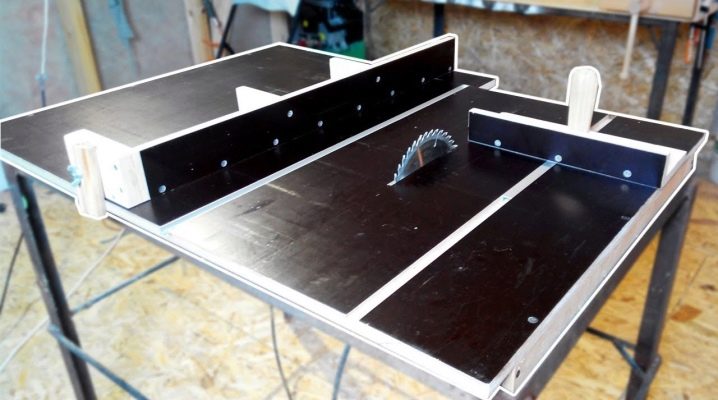

Идеалният вариант е стоманена работна маса с прорез в плота за триони.

Най-простата версия на режещия блок се основава на ръчен трион. Самоделно изработена машина в този дизайн ще се справи с работа върху масивна дървесина и ПДЧ, нарязан MDF и други композитни материали, един от основните компоненти на които са дървени стърготини или дървесен прах.

Преди да подготвите чертежа на машината, се взема предвид дълбочината на рязане (колко сантиметра острието на триона влиза в дървената заготовка). Това означава, че няма да е възможно да се реже дъска или дървен материал с дебелина, надвишаваща хода на диска в слоеве от дърво или композитен дървен материал - разрезът ще излезе глух, под формата на тънък и тесен жлеб. Най-големият диск с диаметър до 26 см е малко вероятно да позволи рязане на дъска или дървен материал, труп с дебелина над 8 см: тук се взема предвид дебелината на плота, който не трябва да се огъва под тежестта на детайлът се премества. Дъските и дебелият шперплат могат да се режат без особени затруднения.

За по-голяма дебелина на обработваните детайли е предвидено повдигане в диаграмата на машината, което позволява на задвижващата ос да се приближи максимално до детайла, без дискът да се забива директно по време на работа. Забележимо спиране на диска със значително, близко до максималното натоварване на двигателя ще доведе до няколко пъти намаляване на оборотите му, поради което последният ще прегрее и изгори. В този случай не е необходимо да се дава значително натоварване - или си струва да се намали захранващото напрежение, като се използва същият трансформатор за включване на конзолата.

За грубо рязане оборотите може да са ниски, но за довършителни работи високите обороти (от 5000 об/мин) са незаменими. Ако скоростта на двигателя е в диапазона от 3000 ... 4500 об / мин, тогава рамката е сглобена от масивни парчета дърво, които намаляват интензивността на вибрациите по време на работа.

Скицата и чертежът на машината също отчитат ергономичността (лекотата на използване и безопасността по време на работа) на уреда. Бутоните за управление на дистанционното управление трябва да бъдат разположени в определена последователност, с изключение на случайно, внезапно стартиране на неподготвена машина. Достъпът до острието на триона трябва да бъде ограничен, за да се предотврати нараняване на работника.

Защитата на електротехниците, на които има високо напрежение от 220 или 380 волта, също е включена в списъка на задължителните изисквания.

Как да си направим циркуляр?

Първо се сглобява масата - основата на режещия блок, например, с височина на крака до 90 см и височина на окачване на масата около 95 см. За тази цел е заварена стоманена рамка - за краката това е квадратна тръба 50 * 50 mm с дебелина на стената най-малко 3 mm. За страната на чекмеджето (усилващ дистанционер) се взема правоъгълен профил, например 40 * 20 и дебелина на стената най-малко 2 mm.

Така наречената подрамка - основа с хоризонтални пръти - също се готви по периметъра от сегменти от същата тръба 50 * 50 mm. За допълнително укрепване се използват диагонални (ъглови) дистанционери, изрязани и заварени под ъгъл от 45 градуса. Те са участъци от професионална тръба 40 * 20 мм. Тяхното присъствие е необходимо - само с тяхна помощ е възможно да се изгради наистина подсилена маса, която няма да се люлее при силни удари, които често съпътстват преминаването на нарязаните детайли в рамките на водачите.

За плота се използва листова стомана с дебелина 2 ... 3 мм. Излишно е да казвам, че такава работна маса ще бъде тежка в сравнение с дървения си колега, но поне ще служи на домашен майстор в продължение на много години - през целия му живот. Размерите на плота на работната маса рядко надвишават 2 m2 (1 * 2 m), като се вземат предвид отстъпките.

За по-голямо удобство плотът отгоре - по периметъра - е попарен със стоманен ъгъл, например 20 * 20 mm (дебелината на стената е около 2 mm). За да премахнете 2-милиметровата капка, образувана от ъглите, поставете отгоре - съобразен с размерите - друг лист стомана с дебелина, равна на дебелината на стените на ъглите на кантовете. Получената маса има висока якост и два или три пъти по-голямо от допустимото тегло и натоварване.

След като масата е готова, монтажните релси за задвижването се монтират отдолу. Всички те са направени от едни и същи стоманени тръби с квадратно или правоъгълно напречно сечение. За цялостен и правилен монтаж е възможно новоизработената маса да се накланя, за да се стигне до долната й страна и да се маркира плота за фиксиране на детайлите.

За предпочитане е да се използват болтови връзки с вдлъбнати глави - те от своя страна не се издигат отвън (отгоре) над повърхността на плота на масата. Ако е необходимо, монтажът на водачите се осигурява допълнително със заваръчна лепка или къси шевове, приложени по протежение на поставянето на тези елементи.

Всичко това ще предотврати изплъзването на циркуляра, когато се реже натоварването върху него от режените детайли.

След това самият кръгъл е монтиран, мрежовият кабел е свързан, превключвателят е инсталиран (отгоре на плота или отстрани / фронтони на рамката на масата). Преди да монтирате циркуляра, в плота се изрязва технологична празнина - за най-големите дискове дължината му може да бъде най-малко 30 см.

След като инсталирате кръглото, монтирайте водачите. Те трябва да бъдат персонализирани. За тях технологичните прорези се пробиват перпендикулярно на пътя на режещия диск - по-близо до краищата на плота. За натискане и фиксиране на водачите в желаната позиция се използват крилчати гайки с болтове и заключващи шайби.

Движението (разпръскването) на водачите трябва да се вписва в повечето стандартни размери на дървени заготовки. Така че, за дъска и прът, общата ширина на хода на водачите на машината е около 30 cm.

Ако трябва да режете листове от шперплат, тогава водачите могат да бъдат премахнати по всяко време (те са разглобяеми), а листът от шперплат може да бъде поставен и фиксиран по ръбовете на плота, като се използват например скоби. Но такава машина трябва да има движещо се (поне ръчно) задвижване, движещо се по линията на рязане на детайла, докато технологичната празнина заема повече от половината от дължината на плота на масата. За придвижване на задвижването се използва система от ролки на затворени от двете страни промишлени лагери, придвижвани с помощта на ръчна спирачка.

Изработка от ножовка

Ръчна мини-машина на базата на ножовка за метал е аналог на електрически прободен трион. Тази настолна версия не е толкова малка, колкото изглежда на пръв поглед - имате нужда от свободно място на маса с приличен размер.

За рамката на машината трябва да подготвите:

- участък от канала;

- кръгла тръба;

- парчета стоманена плоча;

- като задвижване - всеки двигател с мощност не повече от 850 W.

Инструкциите за направата на машината са както следва.

- Нарежете парче тръба с дължина половин метър... Ще ви трябват и по-къси тръбни секции с по-голям диаметър от този. Тези части служат като втулки.

- Плъзнете тези ръкави върху парче тръба с по-малък диаметър.... Заварете стоманена рамка, за да държите острието далеч от триона. Заварете две правоъгълни плочи към основната тръба. Поставете тези плочи в центъра на тръбата. Те ограничават движението на основата на триона - не позволяват да се движи в напречна посока.

- Заварете две вертикални опори на канала.

- Направете стойка за електрическия мотор - може да изисква например ъглов профил.

- Заварете U-образната рамка със заварена към нея заготовка към основната секция на тръбата, върху която е фиксирана основата на ножовката. Рамката от своя страна е сглобена от две къси и едно дълго парче тръба.

Почистете и изравнете всички заварки, съберете получените машинни части заедно.

Създаване на модел на верижен трион

Сглобете стоманената маса, като използвате една от инструкциите по-горе. Вместо циркулярен трион, прикрепете към него верижен трион. Той има по-голяма мощност - до няколко киловата по отношение на еквивалента на електрически характеристики.

Дебелината и размерите на професионалната тръба могат да се променят, недостатъкът на дизайна е нейната неподвижност - само няколко души могат да преместват резачка на базата на верижен трион, да я занесат в друга стая едновременно... Предимството на уреда - не отстъпва по производителност на мини дъскорезницата. Движението на верижния трион в напречна посока (ляво или дясно) е блокирано благодарение на същите водачи.

Верижният трион може да бъде автоматизиран - бутонът, който включва задвижването, може да бъде разположен отстрани на детайла. Веднага след като детайлът се опря в него, двигателят стартира и верижният трион може лесно да се направлява по време на процеса на рязане.

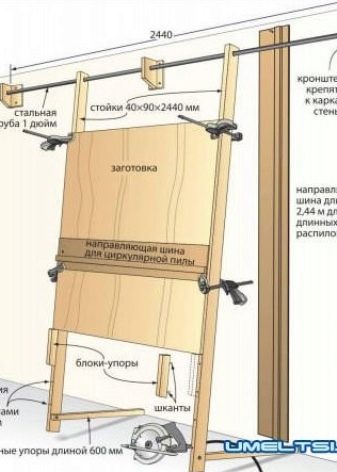

Как да си направим вертикална машина?

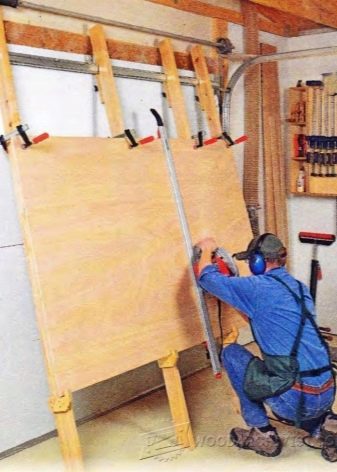

Вертикалната машина не е особено трудна за производство.Достатъчно е само да поставите масата с циркуляр, фиксиран върху нея вертикално, ако е необходимо, като поставите облицовките под нея, и детайлите могат да се режат вертикално.

За да направите такава машина, просто трябва да закупите вертикално работещ циркуляр. Напълно сглобена машина е вертикално поставена маса с кръгла, върху която с помощта на скоби се държи дъска, пръчка или лист от масивна дървесина или труп (за предпочитане калибриран и заоблен) и циркулярът се придвижва нагоре и надолу ръчно.

Вместо кръгъл, начинаещите майстори използват конвенционален прободен трион, чиято точност се контролира с помощта на водачи. В същото време дъска, дънер, пръчка или лист се измества хоризонтално, като е в изправено положение. Преди да започнете рязане, се проверява точността на монтажа. Вертикалността на дъска, пръчка или лист може да се провери с помощта на балон или лазерен хидро нивомер - за да се избегне сериозна грешка, водеща до кривина и неравности на изрязаните ленти, плочи, ламели от детайла.

За информация как да направите резачка със собствените си ръце, вижте следващото видео.

Коментарът беше изпратен успешно.