Нарязване на резба на струг

Нарязването на резба със струг има неоспоримо предимство: пропускателната способност на сервизния център, където се практикува тази услуга, се увеличава 10 пъти или повече. Освен това машината прави порядък по-малко грешки от работника.

Типове нишки

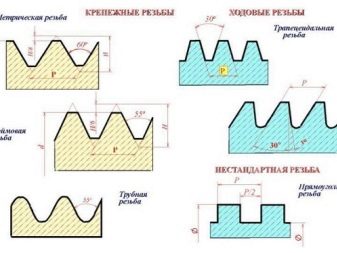

Заготовките за резба се използват под формата на цилиндри и заострени (заострени) компоненти. На свой ред нишката се нарязва под формата на външен спирален (спирален) жлеб или като вътрешен. Структурата на резбовото съединение се определя от неговия профил. На практика се използват няколко типа профили:

- триъгълна;

- правоъгълна;

- трапецовидна;

- прилягане;

- закръглени.

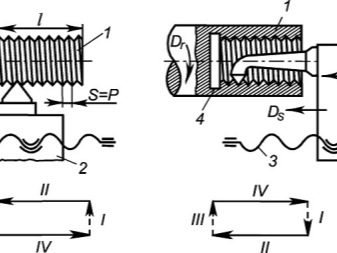

на свой ред, резбовите канали се правят в един или повече проходи. В първия случай спиралният жлеб е представен в една версия: само неговите завои са съседни един на друг, други (придружаващи) не се използват. Стъпката на резбата е разстоянието между централните ръбове (вдлъбнатини) на завоите, съседни един на друг. Пътят на жлеба на резбата се определя чрез умножаване на стъпката на резбата по броя на завоите или изводите на няколко канала (ако се използват повече от един).

След като решите вида на резбова връзка, се избират подходящите фрези. Такъв инструмент е комбинация от дръжка и работна част. Нивото на качество на резбата се определя от производителността на тези компоненти. Дръжката има обикновено квадратно или правилно многогранно напречно сечение, за да се осигури центриране. Трудно е да се закрепи фрезата в патронника без опашка. Работната част изрязва спираловиден жлеб. Включва режещи повърхности и остри ръбове. Ъгълът на заточване на фреза се определя от сплавта, от която е направена детайлът. Изрязват се основно стоманени и цветни метални части. След като изберат типа фреза, те започват технологичния процес.

Методи за рязане

Движейки се по оста на въртене, фрезата оставя спираловиден жлеб върху детайла. Една от основните му характеристики е ъгълът на изкачване (издигане). Ъгълът между въображаемата ос, преминаваща през спиралния жлеб, и равнината, перпендикулярна на оста на въртене на детайла, се изчислява в съответствие със стойността на подаването на горелката и скоростта на задвижването (редукторната кутия). Размерът на стъпката на резбата се измерва при движение по оста на детайла, който се отрязва.

В резултат на това резачът-изпълнител ще получи изрязването, което клиентът е поръчал. При изрязване на няколко канала (водове), всички те се подреждат под формата на еднакви спираловидни канали. Пример за нанизване на многостартова резба са PET бутилки и съответните им пластмасови капачки, например за слънчогледово масло. Разликата между капачките за бутилки и шпилките и гайките е, че в първия случай резбата е къса и не съдържа повече от един оборот.

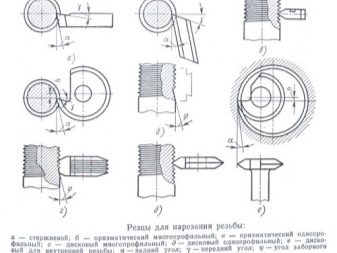

Изводът на резбата за канал с един старт е еквивалентен на неговия повод, докато за многостартова резба зависи от броя на координираните, но независими резби. Производството на фрези за единични и многостартови резби се регулира от стандартите на GOST 18876-1973. Същият GOST предписва рязане на метрични, а не инчови резби. Съгласно тези стандарти фрезите се произвеждат под формата на призматични, прътови и кръгли фрези.

Външната резба се нарязва с огънат резец, а вътрешната се нарязва с изправени и огънати фрези, фиксирани в работната рамка. Върхът на горелката е идентичен с профила на спираловиден жлеб, който оставя след себе си. Призматичните резачки се делят на единични и многорезови.

Дискът, в допълнение към тези две разновидности, се произвежда и като отделен инструмент за жлеб с вътрешна резба.

Резци

Този дизайн от своя страна взема предвид следните параметри. Наклонният ъгъл на фреза се определя от параметрите на материала, от който е изрязана детайла. Стойността на ъгъла е между 0 и 250 градуса. Когато жлебът е обработен върху обикновени части от сплав от средна или нисковъглеродна стомана, предният ъгъл е нула. Колкото повече стоманата е наситена с легиращи добавки, толкова по-голям е избран ъгълът, но като правило не може да бъде повече от 100 градуса.

Увеличаването на издръжливостта на стоманена сплав прави необходимо да се увеличи, увеличаването на твърдостта и крехкостта, напротив, да се намали тази стойност. Ако оставите ъгъла за крехки сплави забележимо по-голям от нула, тогава на детайла ще се появят чипове и пукнатини. Неприемливо е да използвате фреза, която дори е малко по-различна в профила на режещите ръбове от жлеба, който ще ви е необходим в бъдеще.

Ъглите отзад и отстрани на фреза са взети така, че режещите зъби и издатини да не се трият във вътрешността на току-що получения спирален жлеб. Въпреки факта, че като работен материал се използва високоскоростна стомана със специална твърдост, изтриването на режещите остри ръбове постепенно ще доведе до тяхната тъпота и режещият инструмент ще бъде повреден.

Стойностите на тези ъгли се задават от двете страни на една и съща стойност. В случай, че ъгълът на издигане, от който зависи доброто състояние на конеца, е избран по-малко от 4 градуса, тогава ъглите на задната страна трябва да бъдат зададени на стойност от 3 до 50. При ъгъл, който е повече от 4 градуса, същите ъгли, съответстващи на него, ще спрат на стойност от 6 до 8 градуса.

В отворите, предварително пробити през детайла, се изрязва жлеб с вътрешна резба. Алтернативен начин за правене на дупки е скучен. Частите, изработени от стомана, се финализират на машина с карбидни вложки, изработени на базата на стомани T15K6, T14K8, T15K6 или T30K4. В случай на нарязване на резба върху детайл от чугун се използват други карбидни фрези: от сплави VK4, B2K, VK6M и VK3M.

Матрици и кранове

Кранове и матрици са инструменти от гаечен и винтов тип, чиято вътрешна повърхност е с резба на сектори, равноотдалечени от централната ос на инструмента. Съседните секции са разположени на еднакво разстояние една от друга. Стругът се използва основно за рязане на метрични резби. Самите фрези също не се различават по голямата стойност на диаметъра на детайлите, за които са предназначени. В случай на използване на фрези, предназначени за машинно, а не за ръчно рязане, сесията на рязане се извършва на една стъпка.

Разликата между машинните кранове и обикновените ръчни се състои в наличието на работни зони за пикап и калибриране върху тях. Когато за нарязване на резба се използват конвенционални фрези, майсторът не може да направи без наличието на допълнителни инструменти. В този случай първият инструмент нарязва грубо резбата, справяйки се с 60 процента от натоварването, вторият довежда тази производителност до 90%, последният завършва набраздяването.

Тази комбинация може да се промени: грубото рязане се извършва за три четвърти от общия обем работа (натоварване), а окончателното рязане се извършва за последното тримесечие. Зоната на захващане е забележимо по-дълга на фрезата за грубо изрязване, отколкото на довършителната фреза.

Пропускателната способност на машината за нарязване на резба варира в следните стойности: до 12 m спираловиден жлеб (а не дължината на канала или шпилка, който трябва да се нареже) в минута за стоманени заготовки и до 25 - за чугун и всички видове от цветни метали.

За матриците диаметърът на детайла се различава само с малки стойности от идеалния:

- 0,14-0,28 мм - за бъдещи нишки с диаметър 20-30 мм;

- 0,12-0,24 mm - за диаметър на детайла с резба, равна на 11-18 mm;

- 0,1-0,2 мм - за детайли с диаметър 6-10 мм.

Матриците се монтират в специален държач, разположен в патронника на шпиндела на уреда. В този случай скоростта на работа ще бъде:

- 10-15 m в минута - за цветни метали;

- 2-3 m в минута - за чугун;

- 3-4 m в минута - за стоманени части.

За плавно прилягане на матрицата към детайла, краят на шпилката, която трябва да се отреже, се заточва на височина не повече от един оборот на бъдещата резба. Заточването трябва да е равномерно от всички страни, в идеалния случай това се прави и на струг.

Умри глава

Почукването с матрица е много по-рядко от използването на матрици и метчици. Видът на жлеба на резбата няма значение. Работната зона на главата е компонентът на гребена. Призматичните гребени се използват предимно за вътрешна резба, докато външният жлеб се изрязва с радиален, заоблен или тангенциален инструмент. Принципът на действие се основава на разминаването на работните компоненти при обратния ход. Благодарение на тази функция контактът с изрязания жлеб е напълно изключен. Аксесоарите за разресване за вътрешна резба са проектирани като елемент, съдържащ конус. При рязане на външна резба се използват гребенови компоненти със заоблен дизайн, които са прости елементи в изпълнение.

Заоблените гребени могат да бъдат преработени, за да приведат характеристиките си до първоначалните им стойности, от които биха могли да се отклонят по време на повтарящи се работни цикли. При нарязване на резба със струг, като използва червячни или винтови елементи като заготовки, които са забележимо по-дълги от първоначално предвидените, майсторът монтира аксесоари за резбоване на шублерната инсталация на въртящия механизъм, което му дава възможност да изпълнява поръчки с по-голям обем .

Главите с резба са допълнени с прости резци или чашовидни елементи.

Често срещани грешки

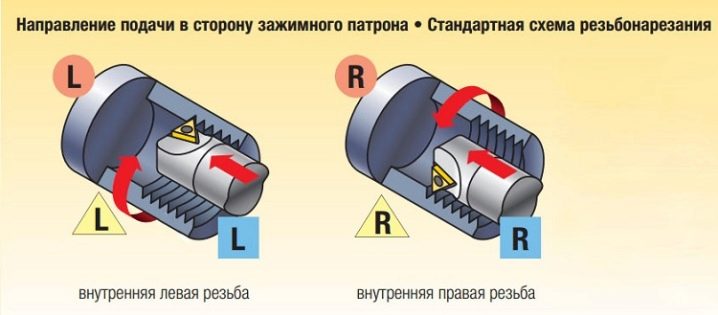

При валцоване на резба на струг, независимо дали е лява или дясна, както и при използване на CNC машинен инструмент, се използва шаблонен инструмент, благодарение на който е възможно този процес да се постави на широк поток. Равнинният компонент на компонента на шаблона определя стъпката на жлеба на резбата. Калибрирани компоненти за подаване и без подаване се използват за постигане на най-пълен контрол върху нарязването. Първият предполага профил със стандартна дължина, вторият - скъсен, което ви позволява да се уверите, че средният диаметър на детайла е последователен. При невнимателна работа небрежната работа ще доведе до образуване на дефекти по грапавата повърхност.

След сесията на обработка на детайла (армировка, тръбна заготовка), проверете диаметъра с помощта на микрометър с резба. Този инструмент трябва да бъде настроен в съответствие с референтен модел, за да се гарантира точността на теста. Преди да проверите дали резбата съвпада с посочения диаметър, почистете канавката и мръсотията, които току-що сте направили с инструмента.

Не забравяйте да използвате индустриално или двигателно масло. Не използвайте инструмента на сухо; прегряването на матрицата, крана или главата на резбата ще повреди използваната горелка. Дори инструментите, които са победоносни и с диамантен пясък, се влошават, когато топлината се освободи от 900 градуса.

За информация как да режете резби на струг, вижте следващото видео.

Коментарът беше изпратен успешно.