Всичко, което трябва да знаете за инструментите за струговане

Професионалистите знаят всичко за режещите инструменти за стругове, но непосветените лесно могат да се изгубят в разнообразието от видове, форми и производители на инструменти. И за тях е още по-трудно да се доближат до темата за създаване на резци със собствените си ръце. Но все още има правила за заточване и инсталиране. Струва си да се обърне внимание на това.

Особености

Това, което е инструмент за струговане, е елемент, който включва държач и работна глава. Първият помага за фиксиране на фреза върху машината, а вторият - за работа с детайла. Секцията на държача може да бъде квадратна или правоъгълна. Работната част включва няколко съседни равнини и режещи ръбове, а ъгълът на заточване е свързан с характеристиките на материала, който се обработва в момента, и с вида на самата обработка.

Малко за работната глава: тя може да бъде твърда или с плочи, които са заварени към нея (или запоени). И днес има фрези за струг, които работят със сменяеми пластини, което е много удобно. Фрезите с плътни елементи са по-рядко срещани, но заварените / заварените са много по-често срещани. Изработени са от високоскоростна стомана или от карбидна сплав с тантал, титан или волфрам.

Частта може да се използва за обработка на стомана, чугун, изделия от цветни метали, както и неметални материали.

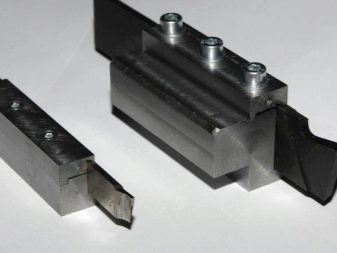

Както вече беше отбелязано, инструментите за струговане със сменяеми вложки са удобно нещо за професионалист. Плочата на главата може да се държи механично, с винтове или специални скоби. И тогава е много удобно да го използвате. Особено ако плочата е направена от минерална керамика (въпреки че цената на отрязаната част в този случай рязко ще "скочи").

Работната част на струга може да бъде твърдосплавна, може да бъде изработена от бързорежеща стомана или от висококачествена въглеродна стомана. Има много видове резци, това е голяма и сложна класификация.

Преглед на видовете

Резците се различават по функционалност, дизайнерски нюанси и други параметри.

По уговорка

Тук говорим за материалите, с които работи фрезата.

-

Дърво. По пазарите могат да се намерят в комплекти с халки, гребени, райбери, куки, мейзели. Резците и ротационните механизми се държат заедно.

-

За метал. Когато трябва да заварявате или запоявате плоча, тогава те говорят за оптималния избор за фрезите. В този случай по-често се използват карбид и високоскоростни сплави. Монтажът на такива фрези е възможен не само на стругове, но и на прорязване, рендосване, специални цели и други.

Тази класификация е малка, тук изборът няма да бъде труден.

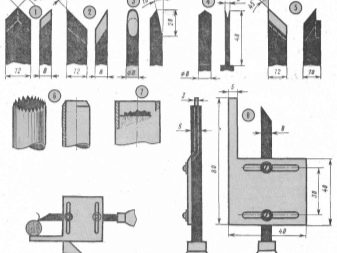

По дизайн

Това са масивни фрези, при които валът и главата са шарнирни от една система. Или това е инструмент със заварени пластини, те са много здраво свързани с главата. Ако запояването на плочите е извършено без техническа точност, впоследствие могат да се образуват пукнатини върху работната повърхност. Такива фрези се използват широко, защото са подходящи за голямо разнообразие от машини.

Фрезите с механично закрепване на плочи се считат за една от най-удобните опции за метални плочи. Това се отнася за сглобяеми и регулиращи разновидности и държач.

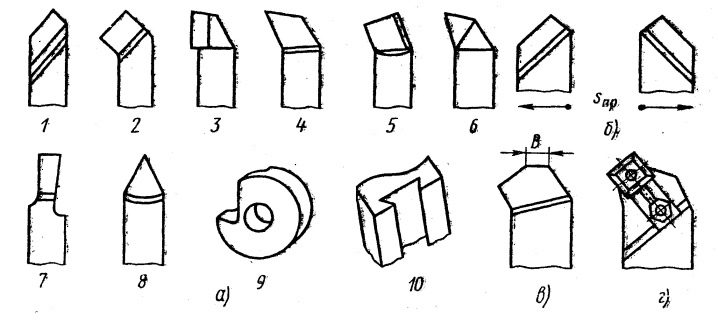

По вид обработка

Тук фрезите са разделени на довършителни и полузавършени. За довършителни работи подаването е с ниска скорост; материалът с малка дебелина се отстранява от заготовката.Най-често такива инструменти са представени от преминаващ резец. Полудовършителните работи са много подобни на предишната версия, но са по-слаби по характеристики от довършителните. Но те могат да се използват за същите задачи.

По вид монтаж

Тангенциалните резци са инструмент, който е инсталиран под определен ъгъл и освен това всеки, с изключение на прав. Това се измерва спрямо оста на повърхността, която е подложена на операцията. И инструментът се отличава със сложна схема от крепежни елементи за вътрешно струговане.

Радиалната фреза се отличава с фиксирането на изключително прав ъгъл върху повърхността, която се обработва. За промишлени цели, популярен вариант. А радиалната версия има голям плюс - това е опростена система за закрепване.

По вид храна

Тук е още по-просто: левите фрези се наричат инструменти с дясната страна на разреза, към него се обръща обработваният метал. При десните фрези отляво има част от рязането, върху него се обръща металната повърхност за обработка.

Чрез закрепване на режещата част спрямо пръта

И тази характеристика представлява 4 вида резци. Огънатите се отличават със специална извита линия, която е характерна за проекционната ос на горната позиция. А страничната локализация гарантира, че линиите са прави. Правите резци са тези, чиято проекционна ос поддържа права линия, както отгоре, така и отстрани.

При изтеглените резци главата и вала са различни по размер, главата ще бъде по-малка. Прикрепен е към инцизалната ос. Детайлите се характеризират с известно изместване спрямо оста на фрезите във всяка посока. Е, извитите резци при горна локализация са свързани с оста на проекцията с четна линия, докато страничната проекция е свързана с крива линия.

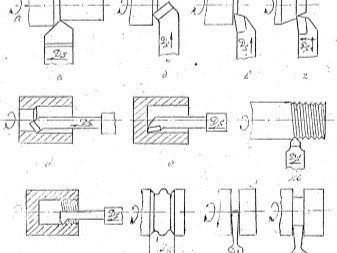

По метод на обработка

И тук има много разновидности.

-

Подрязване. Ако е машина за кръстосано подаване, инструментът може лесно да бъде свързан към оборудването. Това са или ръбовете на различни повърхности, или стъпаловидни елементи.

-

Контролно-пропускателни пунктове. Функционално за металообработка с напречно и надлъжно захранващо оборудване. Това е уместно, ако подрязването се отнася до краищата, до цилиндрични и конусообразни детайли.

-

Скучно е. Необходими за проходни и глухи отвори, за вдлъбнатини и вдлъбнатини.

-

Кръгъл. Тук формата определи името.

-

С резба. Образува външни и вътрешни резби, с трапецовидно сечение, както и кръгли и правоъгълни. Самите продукти могат да бъдат плоски, кръгли, както и изпъкнали.

И резците са равномерни (те запазват правоъгълни ръбове), извити (различават се само по форма, леко), оформени (комбинирани с оформени форми на сложни структури).

Материали (редактиране)

Вече беше отбелязано, че резците са направени от голямо разнообразие от материали. Например твърдо. Това са волфрамови инструменти, които могат да обработват цветни метали и различни сплави. Подходящ за детайли от чугун, неметали. Има и титаниево-волфрамови фрези, които могат да работят с всеки метал. И фрези тантал-волфрам-титан са необходими там, където задачата е да се обработват трудни метали, например коване и топлоустойчиви, тоест такива, които не са толкова лесни за вземане.

Ако фрезите са изработени от бързо режещи материали, тогава те могат да бъдат с нормална ефективност и с повишена ефективност. Но тези инструменти, които са изработени от въглероден материал, се считат и съвсем правилно за най-висококачествени.

Използват се и диамантени фрези: те работят добре с цветни метали, както и с пластмаса, гума, ебонит, влакна. Но върху черни метали те почти не работят, тъй като в тяхната връзка диамантените резци се считат за много крехки. Елборичните елементи се считат за „пресни“ конкуренти на диамантените елементи.

Топ производители

Руските компании също са сред основните производители. Например INIGS, той прави отлично пробиване на части на добра цена. А също и сред местните марки лидерите са "Kanashsky IZ", популярен продукт на който е права линия. Сред фирмите за внос, чешките производители се ползват с голямо доверие.

Популярни са и комплектите, например набор от инструменти за дърво. Популярните продукти включват Enkor, както и Metalmaster, Proma, Proxxon. Трябва обаче да се съсредоточите не само върху марки, цена и страна на производство.

Съвети за избор

Резачката се избира в зависимост от вида на детайла, който ще се обработва, от материала на детайла, от формата и желаното покритие на повърхността. Например, има заявка за цилиндрична част без вътрешен отвор, което означава, че фрезата ще се нуждае от огънат, прав или упор.

Какво друго да имате предвид при избора:

-

материал на производство (неръждаема стомана или твърди сплави, например);

-

наличието / отсъствието на комплект (често е по-изгодно да се купуват само комплектите);

-

възможността за използване на универсален инструмент, такъв фрез може да се нарече и модулен нож, тъй като към държача в него могат да бъдат прикрепени различни плочи и следователно различни детайли могат да се обработват под различни ъгли.

Много често професионалистите се сблъскват с трудности при избора на инструмент "за себе си". Наистина трябва да е лесен за използване и, за предпочитане, евтин. А мисълта да си направиш домашна фреза не е такъв хазарт.

Как да го направите сами?

Да кажем, че говорим за направата на инструмент за струговане на дърво. Именно тези инструменти се правят по-често сами.

Всеки вид длето включва следването на такава схема.

-

Според чертежите или снимката се изрязва стоманена заготовка с желаната форма - това се прави на струг според посочените размери.

-

Извършва се първичното заточване на бъдещия фрез.

-

Металната част трябва да бъде закалена, за да може фрезата да обработва различни видове дървесина. Първо, металът се нагрява до екстремна температура, след това се потапя в моторно масло и там трябва да се охлади напълно. И можете да го издържите само на стайна температура.

-

Това е последвано от завършване на заточване.

-

Режещата част на фреза се натиска върху дървената дръжка на инструмента.

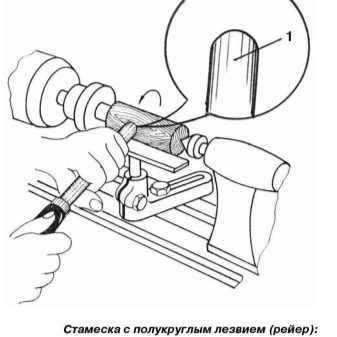

В този процес най-важният момент ще бъде основното заточване. Резците са много различни, направени са от пила например, но смисълът е точно в предназначението на инструмента, влияе на резултата. Например, за да направите фреза с полукръг режещ ръб, върху детайла се маркира контур, по него се отстранява всичко ненужно и върхът с желания радиус се заточва. Режещият ръб трябва да бъде заточен внимателно, така че да излезе равномерно.

Пример за това как да направите фреза Reyer със собствените си ръце.

-

От файла се изковава детайл по размер.

-

Плосък детайл се поставя върху полукръгла щипка, която стои в отвора на наковалнята, отгоре се фиксира полукръгла плувка и се удря с чук. Това се прави така, че платното да се огъва около надлъжната ос. Вместо мистрия се използва стоманен прът.

-

До момента на втвърдяване "тягата" се обръща под ъгъл от 45 градуса. След втвърдяване ще бъде по-трудно да направите същото, затова е важно да не пропускате момента.

-

След това детайлът се втвърдява, трябва да се остави да изстине.

-

Платното се изпраща във фурната, за да се загрее до 200 градуса. След 20 минути го изваждат и го оставят само на въздух, докато изстине.

-

Външните и вътрешните повърхности се обработват, всички деформации трябва да бъдат изравнени.

-

Режещият ръб трябва да бъде заточен, като първо се подравни перпендикулярно на надлъжната ос.

-

Остава само да поставите дръжката - рейерът "направи си сам" е готов.

Острието на лъча, между другото, може да бъде право или скосено, къдраво, в зависимост от целта на използване на инструмента, широчината на неговите действия.

Нюанси на заточване

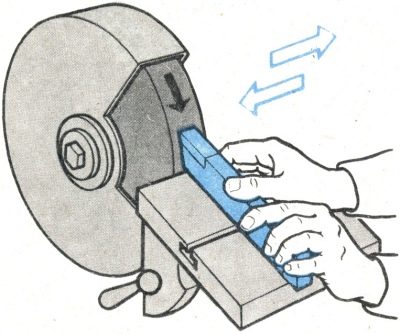

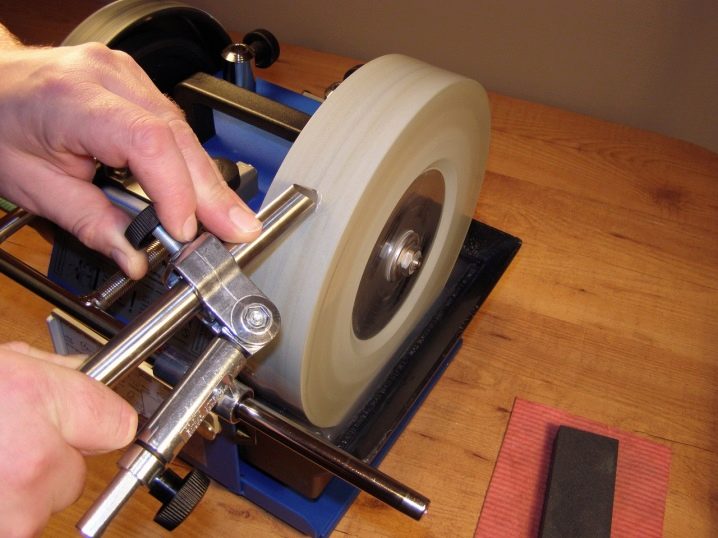

Заточването на резците е повече от решаващ момент. Без него няма да е възможно да се поддържа работната част в оптимално състояние, във форма и с правилен ъгъл. Не е необходимо да се заточва само резачката под формата на твърдосплавна вложка за еднократна употреба. Ако говорим за промишлени предприятия, там резците се заточват на специална машина. Вкъщи трябва да сте креативни. Например, за това могат да се използват химикали или шлифовъчни колела. На струг често се монтира абразивно колело - то може да заточи фрезите с доста високо качество, привеждайки инструмента до желаната геометрия.

Ако решите да изберете шлифовъчен диск, трябва да се съсредоточите върху основния материал. Например, заточвайки правилно резачката за карбид, кръгът ще бъде зелен, силициев карбид. Ако част е заточена от висококачествена въглеродна стомана или високоскоростна стомана, колелото трябва да бъде избрано от корунд.

Заточването се извършва със и без охлаждане, а първият вариант е много за предпочитане за много майстори. Студената вода ще потече към зоната, където ножът влиза в контакт с шлифовъчния диск. Ако охлаждането е изключено, тогава след процедурата е неприемливо рязко охлаждане на инструмента, режещата част рискува просто да се напука.

Заточването също включва примерно фазово: първо, задната повърхност на основата се обработва върху кръга, след това задната помощна повърхност и само на финала - предната. Завършва работата по заточване на режещия ръб, като се отчита необходимия радиус на закръгляване.

Непосредствено в момента на заточване елементът трябва да се движи бавно в кръг (точно бавно, бързината често нарушава операцията), без да се натиска твърде много. Това е важно за организирането на равномерно износване и образуването на изключително плосък режещ ръб.

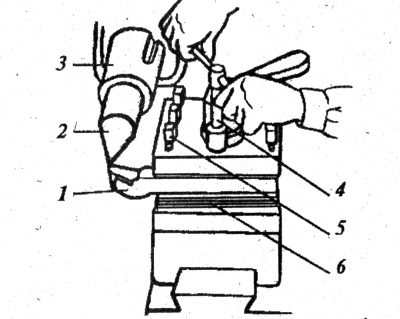

Правила за инсталиране

Безупречното фиксиране на елемента върху държача на инструмента е последващият правилен ход на въртене. Ако инструментът е настроен неправилно, машината бързо ще износи режещия ръб. Преди да започнете монтажа, краката на държача трябва да бъдат почистени. По принцип правило № 1 е, че върхът на фреза трябва да бъде на нивото на средната линия на струга (което означава центриране). Ако е монтирана под линията, частта просто ще бъде изтласкана от центъра при работа, ако е по-висока, нагряването ще бъде неприемливо и износването ще бъде бързо.

Какво друго е важно да знаете за инсталацията:

-

ако е фиксиран в специалния държач с поне два болта, това вече дава гаранция за правилен монтаж;

-

фиксираната фреза се довежда до центъра на задната баба или челната баба, претърпява регулиране на височината, под нея се поставят не повече от три подложки;

-

между другото, облицовките са подготвени по сложен начин, няма алтернатива за тях;

-

подложките се поставят върху опората на държача на фреза с контрол на заминаването на последния (не повече от 1,5 височина на пръта), в противен случай машината ще работи с вибрации;

-

след това можете да регулирате дълбочината на фреза с тестови чипове или диск за кръстосано подаване;

-

ако се вземе първият метод, фрезата се движи плътно, докато докосне въртящия се елемент, след това отива надясно и след това дълбочината на рязане се определя интуитивно;

-

ако сте пропуснали диаметъра на заточване, трябва да повторите всичко с необходимата дълбочина на рязане, докато получите правилния.

Между другото, преди да инсталирате ножа в държача, трябва да знаете, че в него могат да бъдат фиксирани едновременно 4 елемента. Има не по-малко от два болта на монтаж.

За рязане на метал, за дърворезба на дървени повърхности, фрезите са почти незаменими. Можете да търсите желания артикул в единствено число, можете да закупите комплекти с много резачки за машини с ЦПУ, а някои артикули са по-евтини за самостоятелно изработване. Основното нещо е да знаете точно функционалността на инструмента и да разберете технологията на работа с него.

Коментарът беше изпратен успешно.