Оборудване за производство на горивни брикети

Горивните брикети са специален вид гориво, което постепенно набира популярност. Пелетите се използват за отопление на частни сгради и промишлени сгради. Продуктите са атрактивни поради достъпната си цена и отличните експлоатационни характеристики. Струва си да се разгледат по-подробно характеристиките на производството на брикети и видовете оборудване.

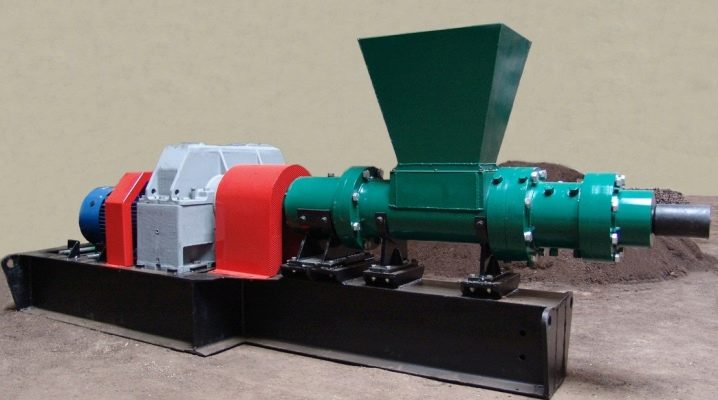

Характеристики на екструдера

За начало си струва да разберем какво представляват Eurowoods. Това е абсолютно екологичен вид гориво, материалът за който се използва:

- отпадъците от дърводобив, които включват дървени стърготини, дребни стърготини, кора и зеленина, също често използват игли, останали от дървообработването;

- отпадъци от предприятия, които преработват селскостопанска продукция;

- слама, тръстика, малки фракции торфени почви;

- птичи изпражнения, които се образуват в големи количества 1-2 пъти на сезон.

Предимствата на подобреното гориво включват ниско съдържание на пепел, дълъг експлоатационен живот и намаляване на емисиите на въглероден диоксид с около 10-15 пъти. Производството на горивни брикети е модернизиран технологичен процес, чрез който е възможно слепването на частици.

- Първо, суровината се почиства старателно, като се отстраняват замърсяванията. Също така на този етап се извършва предварително раздробяване на дървесни отпадъци на малки частици.

- След това материалът се изсушава. Важно е да намалите показанието за влажност до 8-12%, за да получите желания резултат.

- Отпадъкът се раздробява отново, за да се получат още по-фини фракции, които ще бъдат по-лесни за пресоване.

- Четвъртият етап включва обработката на суровините с пара за повишаване на индекса на влага до определени стойности.

- Едва след това те започват да пресоват материала чрез използването на екструдери - специални инсталации.

- След това готовите брикети се охлаждат и се извършва завършено сушене.

Последният етап се състои в опаковане на получените продукти.

Сега повече за екструдера. Това е машина, с помощта на която е възможно чрез омекотяване или топене да й се придаде необходимата форма. Процесът е екструдиране на компресираната маса през предвидените отвори.

Основните структурни елементи на пресата са изброени по-долу.

- Миксер. Осигурява ефективно смесване на няколко вида суровини и ви позволява да получите хомогенна смес.

- Матрица. С негова помощ е възможно да се даде на суровината необходимата форма.

- Удар. Той оказва натиск върху оригиналната смес.

- Работен механизъм, оборудван със задвижване. Необходимо е електрическата енергия да се преобразува в механична енергия, която е сила на компресия.

- Станина. Основата, върху която стоят останалите конструктивни елементи.

Екструдерът включва още корпус, нагревателен елемент, винт и глава за формиране на брикети с определена форма.

Пресата е специален апарат, с помощта на който брикетите се произвеждат компактни и подходящи за дългосрочно съхранение и употреба.

Разновидности на преси

Производителите произвеждат различни видове машини за производство на горивни брикети. Според принципа на действие агрегатите са разделени на два вида.

- Периодични брикетни инсталации. В този случай оборудването повтаря същия цикъл: зарежда суровини, компресира и освобождава готовия продукт от матрицата. Броят на повторенията не е ограничен.

- Непрекъснато действие. Екструдерите принадлежат към тази категория. Процесът на производство на брикети се осъществява чрез добавяне на суровини към инсталацията, последвано от екструдиране на продукта. Също така оборудването е отговорно за рязането на прътите.

От своя страна екструдерите също са разделени на различни групи.

Ръководство

Тези мини-преси представляват проста структура от стоманени елементи, която включва:

- Формуляр за пресата;

- опорна част;

- бутало;

- дръжка.

Ако е необходимо, такъв екструдер може да бъде сглобен самостоятелно. Предимствата на оборудването включват леко тегло и лекота на транспортиране. Уредът е по-подходящ за работа с малки обеми.

Хидравличен

Те се отличават с наличието на бутална помпа, чрез чиято работа е възможно да се регулира производителността на инсталацията. Дизайнът включва също електродвигател и резервоар, съдържащ хидравлично масло. Характеристики на машините:

- прекъснат метод за производство на брикети;

- създаване на усилие за пресоване на въглища или други суровини чрез изпомпване на масло в специална кухина;

- високо специфично налягане - до 1500 kg / cm2.

За получаване на брикети суровината се зарежда в пресата на предварително изчислени порции. След компресиране машината освобождава готови пелети. Основното предимство на хидравличната машина е нейната ниска цена. Производителите също така отбелязват възможността за производство на брикети под формата на тухли, което значително опростява транспортирането и съхранението на материала. Сред минусите има малка производителност.

Ударно-механичен

Предназначен за образуване на брикети на принципа на ударно екструдиране. Конструкцията на пресата включва бутало, което е разположено хоризонтално вътре в помпа под формата на цилиндър. Основните параметри на такива единици:

- методът на изработка на материала е непрекъснат;

- работно тяло - колянов вал, оборудван с свързващ прът;

- максимално налягане - 2500 кг / см2.

Оборудването принадлежи към категорията инсталации от средния сегмент по отношение на разходите. В същото време машината демонстрира отлична производителност, способна е да работи с големи количества суровини.

Отделна категория са шнековите екструдери, чрез които е възможно да се организира непрекъснат поток от производство на брикети. Въртящ се шнек действа като работно тяло в машината, а индикаторът за максимално налягане достига 3000 kg / cm2.

Пресата се основава на принципа на екструдиране:

- шнекът компресира сместа;

- компоненти се екструдират в специален отвор - матрица;

- конусната форма на канала осигурява необходимото компресиране на суровината, образувайки брикет.

Подобно действие се осъществява в процеса на забиване на клин в слота. Плюсовете на винтовите машини включват:

- производство на брикети с висока плътност, което позволява да се постигне дълго горене и по-голям топлопренос на материала;

- повишена производителност, благодарение на която е възможно да се получат повече брикети за единица време, отколкото на хидравлично устройство;

- надеждна форма на труп - 6-странно напречно сечение с проходен отвор в центъра, който осигурява въздушен поток към вътрешните слоеве.

Материалът, освободен от шнековия екструдер, изгаря напълно и не оставя почти никаква пепел след себе си.

Единственият недостатък на инсталацията е високата цена.

Пазарът на оборудване за производство на евро дървесина за гориво е представен от широка гама екструдери. Следователно не винаги е лесно да се реши кой модел ще бъде по-оптимален за надежден и бърз процес. Когато купувате преса, трябва да вземете предвид следните точки.

- Мощност на двигателя. Тя пряко зависи от капацитета на пропускателния лост на прекъсвача, който се намира на входа на къщата, а също така се определя от напречното сечение на кабелите. Най-добрият вариант са шнековите агрегати: те имат индикатор за максимална производителност.

- Размери. Малките инсталации са подходящи за домашна употреба, можете да дадете предпочитание на ръчен екструдер.

- Обемът на произведените суровини. Ако се планира непрекъснато производство на брикети, трябва да се даде предпочитание на големи агрегати с висока производителност. За домашна употреба са подходящи ръчни инсталации, подходящи за образуване на малък брой заготовки.

Закупуването на машина за Eurowood изисква внимателен подход. Освен това си струва да вземете предвид производителя и характеристиките. Не пренебрегвайте отзивите на хора, които вече са използвали закупеното оборудване. Експертите съветват да не се обръща внимание на цената, тъй като тя не е определящият фактор.

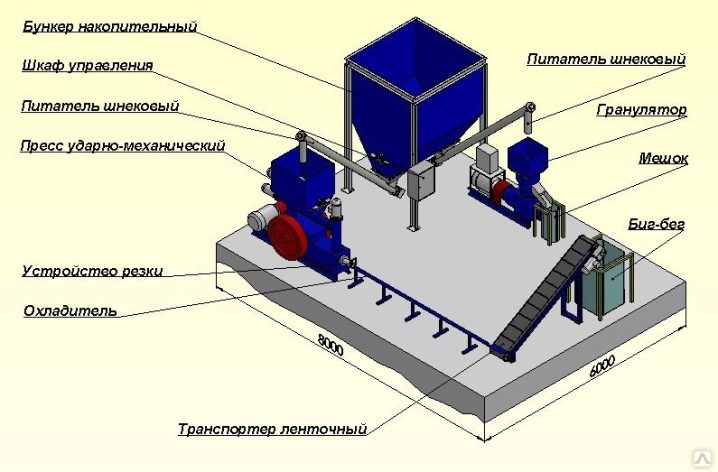

Друго оборудване на линията

Горивните брикети се произвеждат от различни видове дървесни отпадъци, както и от остатъци от биологичен произход.

Най-горещите продукти се получават с олио и зърнени храни.

Цялостната производствена линия, освен екструдери, включва редица допълнителни инсталации, всяка от които отговаря за определен етап.

За производството на висококачествени еврокапки се използват и следните устройства.

- Трошачки и шредери. Най-често приложим, когато става въпрос за образуване на брикети от слама, дървесни отпадъци. Инсталациите от този тип са насочени към цялостно раздробяване на суровините. Колкото по-фини са частиците, толкова по-плътен ще бъде брикетът, което означава, че и неговата производителност ще бъде по-висока.

- Калибратори. С тяхна помощ се отсяват частици с необходимия размер, които след това преминават към производството на брикети. Останалите суровини, които не са преминали селекцията, се изпращат за допълнителна обработка.

- Сушилни камери. Тук всичко е просто: суровината е пълна с влага и след раздробяване е необходимо да се погрижите за намаляване на съдържанието на влага в дървесината. Това е единственият начин да се подобри работата на брикета. Трябва да се отбележи, че сушилните камери се използват както преди, така и след смилането на суровините. Колкото по-сух е брикетът, толкова по-добри ще бъдат неговите свойства. Повечето от настройките ви позволяват да регулирате параметрите.

- Брикетираща машина. С други думи, екструдер, който е разделен на няколко вида. В зависимост от вида на използваното оборудване се различава не само крайната форма на брикета, но и неговите характеристики. Съвременните модели повишават температурата в камерата, като по този начин се извършва термична обработка на суровините, за да се образува защитна обвивка.

- Монтаж на опаковка. Включва се в работата на последния етап. Eurowood се поставя в целофан, за да се предотврати влагата в готовите продукти и по този начин да се удължи срокът им на годност.

Всяка машина може да бъде подобрена, ако е необходимо. Това ще изисква хидравличен крик или специална преса, която също работи хидравлично.

Освен това, за да се постигне желаният резултат, си струва да се предвиди закупуване на крепежни материали и други елементи на бъдещата конструкция. Преди да закупите необходимите стоки, се препоръчва да проучите диаграмата на бъдещата машина, която лесно може да бъде намерена в мрежата. Нека изброим основните етапи на модернизация.

- Като основа се използват канали, които са заварени заедно. Стелажите ще бъдат ъгли 100x100.

- Формовъчната матрица обикновено е изработена от дебелостенна стоманена тръба. Диаметърът се определя въз основа на размера на продуктите, които се планира да бъдат произведени. Освен това в тръбата са предвидени отвори с диаметър 4–5 mm, за да се организира навременното изтегляне на вода по време на компресия.

- Към матрицата е прикрепено подвижно дъно, което по-късно ще се използва за отстраняване на готовите брикети.

- Прикладът е оформен от тръба с диаметър 30 мм, която е допълнително оборудвана с перфоратор. Другият край на тръбата е монтиран в хидравличен механизъм.

Разбъркайте добре сместа в матрицата, преди да заредите оборудването.Домашно приготвен барабан, който е изработен от листова стомана, ще помогне за това. Можете да използвате и съществуващ барабан от пералната машина.

накрая, последният етап е сглобяването на тавата с последваща инсталация. Разбира се, такова оборудване няма да позволи да се получи максималната плътност на Eurowood. Но инсталацията бързо ще се справи със задачата.

Коментарът беше изпратен успешно.