Какви са формите за тротоарни плочи и как да ги направим?

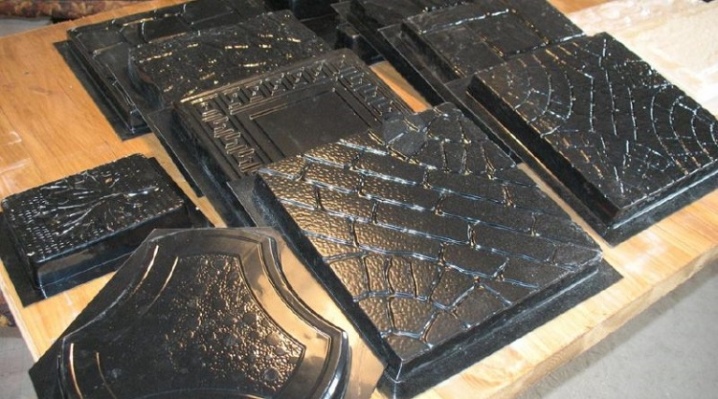

Можете да закупите готов калъп за тротоарни плочи - или можете да го направите сами. Причината за самостоятелно създаване на такива елементи е, че дизайнът на готовата плочка и наличните за продажба форми не се вписват, вкусовете на потребителя са твърде индивидуални. Една мисъл за това какво е готов да предложи магазинът веднага ме кара да си напомня: индустрията е твърде монотонна в решенията си.

Преглед на видовете

Формата за тротоарна плоча е най-добрият начин да направите фрагменти от плочи по ваш вкус. Невъзможно е да се направи без него: няма да е възможно този процес на изливане да се постави върху потока - производството на плочки, дори и малко от него, ще отнеме много време. Има случаи, когато уникален фрагмент, разделен на парчета и изхвърлен, се намира близо до чужда къща, но същите плочки липсват в строителните супермаркети, а доставката му отдалеч е твърде скъпа. Можете да направите една или няколко фигури за този елемент, точно повтаряйки контурите му - и след това да хвърлите върху тях копие на намерения фрагмент, който сте пресъздали, събирайки го на части.

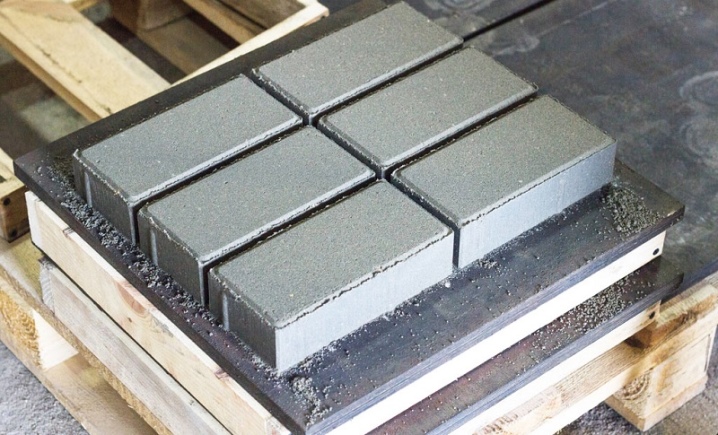

Най-простите са шестоъгълни фрагменти под формата на пчелни пити, квадрати, "кости", правоъгълници, ромби, някои правилни многоъгълници. Въпреки това, има случаи, когато тази форма служи като сбор от по-малки елементи, събрани така, че оформлението на картината, въпреки че проследява общата тенденция, но изглежда оригинално. Ако сте художник и опитен дизайнер, тогава можете да използвате многоклетъчната форма, която ви позволява да изложите огромен (стотици, хиляди) брой фрагменти, като ги нарисувате и рисувате на ръка. След това от тях, като пъзел, се сглобява рисунката, която сте замислили.

Но такъв случай е твърде рядък: със същия успех върху циментово-пясъчен разтвор можете да използвате не плочки, а например цветни капачки за бутилки.

Разновидностите на формите са, както следва: 500x500x50 mm, 50x50 cm, 77x77x5 cm, 600x600x60 mm, 1000x300 mm, 30x30 cm, 40x40 cm. Плочките с тези размери се продават в строителните супермаркети, могат да се използват за направата на форми. Ако тази опция не е за вас, тогава измислете различен външен вид. Така че на строителните пазари триъгълните плочки са рядкост: ъглите могат лесно да бъдат отчупени по време на небрежно транспортиране, така че не всяко растение го произвежда. Трудно е да се хвърли по-голям формат - фрагмент с увеличен размер тежи повече от дузина килограма.

Разнообразието от готови елементи за павета ви позволява да изберете всеки дизайн за вашата градина. А шаблоните за изработка на плочки са разделени на различни категории според вида на материала, начина на полагане и вида на продукта. Формата е направена за камък - втвърденият цимент или бетон е просто изкуствен камък.

Въпреки че използването на пластификатори и други добавки прави камъка по-устойчив на замръзване, това не отменя този факт.

Материали (редактиране)

Пластмасата е най-евтиният и популярен материал... Обикновената, недостатъчно гъвкава пластмаса е лесна за изливане самостоятелно - дори от стари PET бутилки, например от растително масло или безалкохолни напитки като лимонада. Пластмасовите форми - в сравнение със силиконовите - не са достатъчно гъвкави, но силиконът е лесен за разтягане и огъване, поради което плоската плочка ще придобие неправилна форма, в резултат на което фрагментите няма да се поберат в пространството, отредено за тях . метален - най-издръжлив.Форма, изработена от 4 мм стомана, може лесно да бъде заварена от нейните ленти. Но най-издръжливият е от L-образен профил (ъгъл) или професионална тръба: няма да се огъва и е лесно да освободите фрагментите от плочки от него, като смажете вътрешната му повърхност, преди да излеете бетон.

Каучук форми, като силиконовите форми, след като бъдат използвани в отливка, стотици или повече от същите фрагменти могат да бъдат толкова износени, че трябва да бъдат заменени с нови. Като цяло течният и втвърден циментово-пясъчен разтвор е доста абразивна среда и с течение на времето те ще се износват много по-бързо от стоманената повърхност. Особено при премахване на плочки, полепнали върху гума, пластмаса или силикон, матрицата губи част от собствените си частици. Каучукът, пластмасата и силиконът, които са полимерни продукти, се напукват, изсъхват с течение на времето и се изтриват с абразив, който се състои от циментово-пясъчен разтвор. Въпреки смазването на повърхността на матрицата, бетонът или циментът, след втвърдяване, създава адхезия към полимерите.

Съвети за избор

Готови формуляри могат да бъдат закупени и в магазини за хардуер или хардуер. По правило те се произвеждат от полимери - търговските интереси на компаниите са на първо място, а производството на стоки с експлоатационен живот от десетки години е икономически неизгодно. Невъзможно е да се посъветва нещо при избора на индустриални форми - освен че в продажба могат да се намерят например не стоманени, а алуминиеви форми. Алуминиевата сплав е по-издръжлива от пластмасата, но също така струва много повече.

По-добре е да закупите ъгъл или професионална тръба - задължително от стомана с дебели стени - и да направите формата сами, по заварен метод, това е най-достойният вариант за производство.

Стоманената форма не се страхува да бъде ударена с чук от задната страна, тя няма да се огъне дори след хиляди готови фрагменти от плочки, тъй като ъглите създават надеждна основа.

Как да го направите сами?

Не е трудно да се направи стоманена форма за правоъгълна, диамантена, триъгълна, под формата на обикновена многоъгълна плочка. Равни части (заготовки) се изрязват с мелница, фиксират се със скоби и се заваряват заедно в краищата. Преди заваряване с прихват, не забравяйте да измерите правилните ъгли с помощта на транспортир, квадрат и нивомер: дизайнът трябва да бъде безупречен. Тъй като е трудно да се излее такава форма - върху съществуващата плочка - от стомана, без да се използва муфелна пещ, някои домашни майстори топят алуминиев скрап: алуминият се топи при 660 градуса, а стоманата се нуждае от температура над 1500, разликата е много забележима.

Ако изработването на калъп от алуминий или стомана не ви е впечатлило, тогава формоването на пластмаса у дома е по-лесна задача. Домашно приготвената форма, направена от скрап, не изисква твърде високи температури: понякога е достатъчно да се стопи, омекоти пластмасата и да се използва строителен сешоар, който създава температура от 350 градуса. Също така потребителите се опитват да направят дървена форма.

Направено от дърво

Най-лесният начин да направите дървена форма е да направите следното.

- Съгласно чертеж с тази форма, изрежете летви или пръти... Ако имате фреза, подходящи пръчки могат да бъдат издълбани от почти всеки безформен блок или дори парче от клон на всяко дърво, от което е премахната кората.

- Подредете ги така, че да получите конструкция, подобна на чертежа.

- Залепете всичко заедно. За закрепване с самонарезни винтове частите се пробиват предварително на правилните места със свредло с 1,5 мм по-малък диаметър от самото свредло. Ако не пробиете, тогава винтовете ще отворят парчетата дърво, те веднага ще се напукат и формата няма да е доста твърда.

- Покрийте получената форма с няколко слоя водоустойчив лак. Това ще предпази дървото от проникване на влага - и последващо подуване. Пример за това е паркетът, лакиран с епоксидна или друга водоустойчива основа.

Не забравяйте, че циментът и пясъкът са абразивни материали. След няколко десетки сесии на леене, всяка форма трябва да бъде почистена и лакирана отново, за да се изключи гниенето на дървото.

Изработена от пластмаса

За да направите матрица от пластмаса, направете определени действия.

- Смелете материал (например PET от бутилки).

- Поставете го в съд, например: стара тенджера или тиган. Използвайте малък огън или сешоар, за да омекотите пластмасата. Повечето пластмаси стават вискозни вече при 200 градуса, а при 250-300 - почти течни. Важно: не допускайте запалване, например, ако използвате полиетилен или полистирол за леене: те горят сами. PVC, PET и полипропиленът, напротив, излизат извън възпламеняващия се пламък - няма нужда да се страхувате, че ще изгорят. Не се стремете да надвишавате 300 градуса - пластмасата ще пуши и овъглява, няма да получите нищо добро от нея.

- Поставете плочките върху равна повърхност, например: стоманена ламарина или бетонна опора с достатъчна площ. Изсипете течната пластмаса върху нея. Поливайте празната плоча доста бързо с дебел слой. Колкото по-дебела е матрицата, толкова по-здрава е, не щадете разтопената пластмаса. По-добре е да създадете дебел слой отдолу и отстрани - няколко сантиметра.

- Изчакайте формата да замръзне... Това ще отнеме до няколко часа, в зависимост от количеството пластмаса. Дебелостенната основа се втвърдява за дълго време, тъй като топлопроводимостта на пластмасата е изключително ниска в сравнение с металите, поради ниската плътност според законите на физиката. Усъвършенствайте формата, като шлифовате повърхността й от задната (външната) страна.

Не сваляйте плочката, докато матрицата не се изравни с нея, проверете плоскостта на матрицата с течен или лазерен нивомер. Най-малката неравномерност ще доведе до изкривяване на отлятата плочка, нейното несъвършенство, това е особено важно, когато сте установили собствено производство.

От гипс

Един добър гипс, без добавки, удължаващи втвърдяването му - алабастър, замръзва почти мигновено, така че трябва да действате бързо. Въпреки това, за неопитни майстори има бавно втвърдяващ се гипс - например, под марката Habez, той се произвежда за мазачи, които се грижат не за бързината, а за равномерността на стенното покритие, идеалността на повърхността. Вместо няколко минути, ще отнеме няколко часа, за да се втвърди напълно.

- Разтворете мазилката на Париж с вода. Поставете плочките върху лист пластмаса или метал, идеално хоризонтално.

- Предварително смажете фрагмента от плочката, така че гипсът да не залепва по повърхността при втвърдяване.

- Изсипете мазилката и изчакайте докато се втвърди частично.

- След като установите, че е започнал да се втвърдява, изравнете долната (задната) стена на бъдещата форма с помощта на мистрия или шпатула. Опитайте се да създадете дебела форма - със стени с дебелина 5 см или повече. Изправете я хоризонтално с помощта на лазерен или балонен нивомер.

- Изчакайте формата да замръзне и внимателно, като използвате например гумен чук (не чук и не обикновен), издърпайте плочката.

Недостатъците на гипсовата форма са крехкост, голямо тегло.

Силикон

Силиконът се разтопява с пистолет за горещ въздух. Силиконова форма се прави по описания по-долу начин.

- Вземете стари силиконови неща (изходили са техните калъфи за смартфони, изрезки от маркучи или течащ маркуч и т.н.).

- Поставете ги върху заготовка за плочки - и разтопете с помощта на строителен сешоар.

- Продължете да нанасяте силикона, като го разтопите... Изсипва се слой по слой. Важно е да използвате доста мощен сешоар. Дебелина на стената - до няколко сантиметра.

- След като постигна прилагането на точното количество силикон, спрете нагряването и изчакайте, докато получената форма се втвърди. Променете го, като отрежете издатините от задната стена, които му пречат да лежи идеално плоско на масата.

Вторичният силикон, като всяка пластмаса, е с по-ниско качество от този, произвеждан предимно от петролни продукти.Но неговите характеристики са достатъчни, за да може матрицата да премине през себе си стотици отлети заготовки, без да се счупи или изтъни до критична загуба на здравина и производителност.

полиуретан

Разтопете полиуретана по същия начин, по който сте разтопили PET и силикона. Използвайте сешоар и същата процедура за омекотяване и нанасяне на пластмасата. Полиуретанът също е пластмасов, можете да използвате гума от пяна (полиуретанова пяна).

Въпреки това, продължете с повишено внимание: не трябва да се запали. Завършете получената форма до идеално плоско дъно отвън.

Как и как да се смазва?

Лубрикантът не трябва да насърчава образуването на мехурчета. Формата може да се смазва само с полувискозен състав, който не става течен при +30. Това може да бъде грес, литол, графитна грес и други вискозни материали, които, за да станат течни, трябва да се нагреят до горещо състояние. Течните филми - растителни, машинни, индустриални масла, машинно-маслени обработки - проникват в излятия бетон или цимент, образувайки в дебелината му капчици, които, като са по-леки от водата, плуват нагоре. Няма да получите добро смазване - цялото масло ще изплува нагоре, от горната страна на плочката, която се отлива, или ще се залепи в дебелината й, намалявайки нейната здравина, а сцеплението, което е нежелателно при отстраняване на замръзналия фрагмент, все още е образуван.

Тънък слой грес се нанася върху вътрешните стени на формата преди фугиране или изливане на бетон. След това матрицата се запълва с основен строителен материал. След един ден втвърденият фрагмент от плочката може да бъде отстранен.

Преди да оставите матрицата със строителния материал да се втвърди, използвайте вибрации или движения на маламашката, за да изтръгнете всички въздушни мехурчета от цимента или бетона: те намаляват здравината на плочката - порьозността тук не е необходима.

Как да го използвате правилно?

Изливането на хоросана във форма, която току-що е шаблонирана, трябва да бъде с доста високо качество. Това е бетон или циментово-пясъчен разтвор от клас не по-нисък от M400. Неговата рецепта - 1 част цимент за 2-4 части пясък. Не забравяйте да използвате пластификатор - той не позволява натрупването на есенна влага: с настъпването на замръзване той замръзва и разкъсва строителния материал. Според GOST наистина добри плочки се правят за най-малко 35 зими - като тухли, газ и пенобетон, други строителни материали за капитални сгради и обекти. Можете да закупите пластификатор във всеки строителен супермаркет. Можете да вземете съветските стандарти GOST за (железни) бетонови изделия като основа - проверете със стандартите: плочи за тротоари и пътища за достъп преди това са били изляти върху тях.

Необходимо е да се използват формите, без да се претоварва теглото на строителния материал, който се залага/излива. Мекият силикон може да се изстиска при прекомерно тегло. За да предотвратите огъването му, поставете формата предварително, например между парчетата от дебела дъска или дървен материал, между тухлите, които поддържат най-важните му точки за закрепване. Алуминиеви и стоманени форми като правило не изискват такава скрупулезност и скрупулезност: те са доста здрави.

Същото може да се каже и за твърда пластмаса или гипс.... Ако оставите отлятата форма на мира - след ецване на въздушни мехурчета от бетон или циментово-пясъчен разтвор, в крайна сметка това ще направи възможно изливането на идеално плоски сегменти от плочки. Втвърдените плочки могат лесно да бъдат извадени от формата. Лесно се измива, почиства формата от остатъците от бетон. Ако е била използвана смазка, те самите ще изостават. Изливането на сегменти от плочки "на сухо" ще направи задачата по-трудна. Можете да опитате да накиснете следи и остатъци от цимент, без да използвате насилствени методи на въздействие. Например, покрийте с масло и оставете за няколко часа или дни. След това, за да не стои бездействащ производственият ви процес с дни, трябва да имате под ръка десетки или дори стотици такива форми: докато някои са „накиснати“, други се използват.

Отливът е идеално плоски заготовки за плочки, можете да ги обработвате допълнително. Например, можете леко да заточите острите ръбове на всеки фрагмент на мелницата, така че да не се счупят с най-малкото небрежно движение. В този случай ще е необходимо допълнително фугиране на празнините (шевовете), образувани след полагане.

За информация как да направите формуляри за тротоарни плочи със собствените си ръце, вижте следващото видео.

Коментарът беше изпратен успешно.