Описание на тротоарни плочи с полимер пясък и тяхното полагане

Полимерната пясъчна плочка е сравнително ново покритие на тротоара... Този материал има редица характеристики и предимства, които го отличават от другите. Потребителите особено отбелязват удобния дизайн с разнообразие от цветове, достъпна цена, надеждност.

Предимства и недостатъци

Полимерните пясъчни тротоарни плочи имат редица предимства, които увеличават търсенето на тях.

- Може би най-важният плюс е, че материалът може да служи 40 години или повече.

- Полимерите могат понасят добре ниски температури.

- Висок капацитет за абсорбиране на влага, избягва деформация при температурни колебания.

- Съставът на плочките е такъв, че осигурява пластичност заедно със здравина. Върху материала не се появяват стружки и пукнатини, което значително намалява отпадъците по време на транспортиране, монтаж и експлоатация като цяло.

- Малко тегло продуктът го прави удобен както при транспортиране, така и при опаковане. Освен това позволява плочките да се използват като покривен материал или за припокриване между етажите.

- Ниска топлопроводимост помага да се предотврати натрупването на сняг или лед върху повърхността на материала.

- При производството на плочки не се използват силно плъзгащи се вещества.което го прави добро тротоарно покритие по всяко време на годината.

- Масла и различни киселини не може да навреди на полимерния материал.

- Покритието има надеждна защита срещу мухъл, гъбички и алкали.

- Разнообразие от методи за оформяне ви позволява да прибягвате до помощта на професионалисти или да направите всичко сами.

- Екологичните полимерни плочки се открояват благоприятно на фона на асфалтовата настилка. Продължителното излагане на високи температури не предизвиква отделяне на различни вредни вещества, не влияе върху свойствата на материала.

- Лесен и бърз ремонт, в който може да бъде заменен само един елемент.

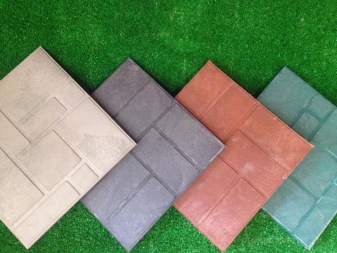

- Разнообразие от дизайни и цветове. Множеството геометрични форми на плочките ви позволяват да създавате уникални опции за дизайн на пътища или обекти.

Полимерните блокове са устойчиви на тежки товари, например, могат да издържат на леки автомобили и дори камиони.

Въпреки изобилието от положителни качества, полимерните материали също имат някои недостатъци.

- Блоковете могат да се разширяват, когато са изложени на високи температури и неправилно подреждане. Важно е да се поддържа правилната междина между елементите (най-малко 5 мм) и да се монтира само върху лепило, пясък, чакъл или цимент.

- Цената на блоковете от полимерен пясък не е най-ниската в сравнение с други тротоарни материали. Това се дължи на високата им цена.

- Някои видове плочки изискват използване на скъпи инструменти.

- Компонент като пластмаса прави плочките леко запалими. Това означава, че материалът няма да изгори, но може да се овъгли или деформира, когато е изложен на огън.

Спецификации

Продуктите от полимерен пясък имат стандартни характеристики, които могат да се различават в зависимост от метода, по който е произведена плочката. Според регламента, плътността на блока трябва да варира от 1600 до 1800 kg / m², а абразията - от 0,05 до 0,1 g / cm². Що се отнася до обема на абсорбция на вода, този показател не трябва да бъде повече от 0,15 процента. За различните производители параметърът на якост на огъване и натиск може да варира от 17 до 25 MPa.Устойчивостта на замръзване на готовите продукти варира от 300 цикъла. Плочките имат среден живот от 50 години. Полимерно-пясъчният материал е в състояние да издържа на температури от -70 до +250 градуса. Има плочки в един цвят или в няколко наведнъж.

Характеристиките на блоковете могат да се различават в зависимост от това къде ще бъде нанесено покритието. Теглото на полимерните продукти може да варира от 1,5 до 4,5 кг. Стандартните дебелини варират от 1,5 до 4 сантиметра. Най-популярните размери са 300x300x30, 330x330x20, 330x330x38 mm, които са много подходящи за писти. Малко по-рядко купувачите избират плочки 500x500x35, 500x500x25, 500x500x30 mm, удобни за подреждане на големи обекти.

Как се правят плочките?

Производството на пясъчно-полимерни блокове се различава в технологията на процеса.

- По време на вибрационното леене съставът на стандартните материали се допълва с добавки и пластификатори... В резултат на това продуктите стават по-устойчиви на замръзване и по-малко порьозни. Този процес използва форми, изработени от пластмаса с висока якост. След запълването им с бетонна смес се получава уплътняване на вибрираща маса и след това се втвърдява при висока температура. Технологията изисква човешко участие, което не позволява производството на значителни обеми плочи, а също така увеличава цената им. Но методът ви позволява да разширите формите на блокове, повърхностни текстури, цветова палитра.

- При виброкомпресия се използват специални матрици, които са разположени върху вибрационна опора. Именно в тях се излива бетонният състав. След това мощна преса действа върху матриците отгоре. Тази технология е напълно автоматизирана, което прави възможно производството на големи партиди блокове от полимерен пясъчен композит с точни форми и размери. Получените по този начин плочки са по-плътни, издържат по-добре на температурни колебания и се отличават със своята издръжливост. Повърхността на продуктите е грапава, което прави покритието по-безопасно.

- При пресоване при високи температури се получават плочки с добро качество.... Състои се от полимери, пясък и пигменти, които се смесват и след това се топят в екструдер. След това те се пресоват с високо налягане. Докато изстинат напълно, блокчетата са във формичките. Получените елементи са устойчиви на ниски температури, повишени натоварвания и изобилие от вода. Освен това повърхността им не е хлъзгава, което повишава безопасността на покритието.

Производството на полимерно-пясъчни продукти трябва да се извършва в определена последователност.

- Полимерният материал трябва да бъде подложен на смилане или агломерация. Този етап може да бъде елиминиран с помощта на полимерни чипове.

- Следващото е направено смес от рафиниран пясък, полимери, пигменти, добавки.

- Полученият състав трябва да премине термична обработка и процес на топене.

- След това се сервира Натиснетекъдето придобива необходимата форма и размер.

- Готовите продукти преминават сортиране.

- Последният етап е пакет плочки.

Важно е да се има предвид, че сместа, използвана за производството на продукти от полимерен пясък, може леко да се различава по състав.... Така че трябва да включва от 65 до 75 процента пясък, от 25 до 35 процента полимери, от 3 до 5 процента пигменти, от 1 до 2 процента стабилизатори. Последните са необходими, за да се предпазят надеждно плочките от излагане на ултравиолетово лъчение.

За оцветяване на блокове от пясъчно-полимерна смес най-често се използват метални оксиди. Например, използването на хромов оксид прави възможно да се правят зелени плочи в различни нюанси.

За да създадете снежнобели блокове, трябва да се добави титанов диоксид. Кафяви, коралови, теракотени или оранжеви плочки могат да бъдат произведени, ако се използва железен оксид.

Приложение

Продуктите от пясък и полимери се използват широко от жителите на градовете, собствениците на селски къщи, строители и дизайнери.Разбира се, тези плочки най-често се виждат по градински пътеки, около басейни или беседки. Изглежда много ефектно като павета. Също така, той се допълва от ландшафтен дизайн, композиции от цветя и растения.

Доста често блоковете от полимерен пясък се използват в автосервизи и бензиностанции. В допълнение, те могат да украсяват стъпала, мазета и други елементи на къщи. В търговски центрове, паркове, детски площадки и други обществени места често се срещат и пясъчно-полимерни покрития. Има опции за плочки, проектирани като керемиди. Това позволява да се използва като покривен материал.

Съвети за избор

На първо място, при започване на избора на блокове от полимерен пясък, трябва да се вземе предвид целта, за която ще се използват. Също така е важно да се вземат предвид особеностите на климата на региона. По правило маркировката съдържа допустимите диапазони от температури и възможни натоварвания. Когато избирате цветна плочка, си струва да вземете предвид пропорциите на оцветяващите пигменти в нея. Европейските багрила не губят първоначалния си ярък цвят за дълго време. Що се отнася до нискокачествените пигменти, те могат бързо да избледнеят върху покритието. Също така е необходимо да изглеждате така, че тонирането да е равномерно, без петна. Ако върху блоковете има бели петна, това означава, че температурният режим е бил нарушен по време на тяхното производство.

Препоръчително е да се вземе предвид формата и текстурата на плочите.... Има гланцови и матови опции. В този случай текстурата може да бъде гладка или гофрирана. Важно е правилно да изберете дебелината на продуктите, в съответствие с тяхната употреба.... Ако искате да направите възможно най-безопасното покритие, тогава е препоръчително да предпочитате елементите, които са претърпели текстурирана обработка. При постоянно измиване на покритието трябва предварително да се има предвид, че то трябва да издържа на въздействието на химикали.

Когато избирате блокове за използване на открито, трябва да изберете опции, които са устойчиви на замръзване и вода.

Методи на полагане

Съвсем лесно е да поставите плочки от полимер пясък със собствените си ръце. Освен това можете да изберете най-оптималната опция за това. Като правило се вземат предвид бъдещото натоварване и качеството на почвата.

Блоковете на пода могат да бъдат положени под формата на рибена кост или "шах". Основното нещо е монтажът да се извършва при сухо време. В този случай е необходимо да се поддържа разстояние от 0,5-0,7 сантиметра между плочите. Изгладете повърхността преди полагане. Технологията за сглобяване на пясъчно-полимерни блокове включва три метода.

На пясъчна възглавница

Полагането на пясък изисква предварителна подготовка. Необходимо е да се отстранят от 20 до 30 сантиметра почва. В този случай е необходимо да се направят изчисления, така че наклонът на повърхността да е правилен. Това ще осигури добър дренаж. След изчистването почвеният слой трябва да бъде уплътнен. Периметърът на площадката е оборудван с канавки, а дъното е уплътнено в окопите. Сега можете да маркирате къде ще отиде пътеката и къде са бордюрите с въжета и колчета. На места под бордюрите е необходимо да се изсипят три до пет сантиметра пясък, да се добави вода и след това да се уплътни добре.

След това трябва да подготвите разтвор от цимент, който ще бъде основата. На нивото, отбелязано по-рано, бордюрът трябва да бъде поставен. В долната част на площадката трябва да се постави слой геотекстил, така че платната да се припокриват един с друг с поне 10 сантиметра. След това пясъкът се полага на слоеве, всеки от които се накисва във вода и се уплътнява. В резултат на това трябва да получите пясъчна възглавница с височина около 20 сантиметра.

Последната подготвителна стъпка е проектирането на изкопите за оттичане на дъждовната вода. След това можете да продължите с подреждането на блоковете на разстояние 0,5 см един от друг. В този случай те трябва да бъдат потупани с гумен чук за по-добро уплътняване. Получените фуги трябва да бъдат запълнени с пясъчен уплътнител.

Ако желаете, можете да инсталирате допълнителен подсилващ слой от метални елементи. Желателно е това да се прави на места, където са възможни високи натоварвания и се изисква повишена здравина. В този случай смес от пясък и цимент се излива върху армировката в съотношение 3 към 1, с височина 60 mm. Отгоре покритието трябва да бъде добре напоено и след това плочите трябва да бъдат монтирани.

Смес от пясък и чакъл

При полагане върху пясък с чакъл трябва да се използват фракции от не повече от един или два сантиметра. Тази технология осигурява здраво и издръжливо покритие. Важно е да уплътните добре натрошения камък. Смесената възглавница трябва да е висока най-малко 10 сантиметра. Бетонният разтвор се излива директно върху него със слой от 50 mm и повече, като се поддържа предварително зададеният наклон.

Плочата трябва да се постави върху суха повърхност с помощта на специално лепило и цимент. След това е необходимо фугите да се фугират с пясъчно-циментова смес. За това суровината се нанася върху повърхността на плочите и след това се втрива в фугите с четка. На последния етап те се пълнят с вода и се търкат отново.

На бетонна основа

Монтажът на блокове от полимер пясък върху бетонна замазка също се извършва с предварителна подготовка. Първо трябва да излеете слой от натрошен камък с дебелина 150 мм. След това поставете слой циментов разтвор от бетон М-150. Върху получената основа се полагат блокове с фиксиране със специално лепило.

За да запълните фугите, можете да използвате пясъчно-циментов състав.

Преглед на прегледа

Като цяло отзивите за блокове от полимерен пясък от потребителите са положителни. Особено се отбелязва способността им да издържат на падането на тежки предмети върху тях без повреди. Също така мнозина подчертават добрата поносимост на различни перилни препарати и температурни промени.

Въпреки това, професионалните строители са забелязали, че за да се поддържат свойствата, декларирани от производителя, е важно правилно да се полагат плочките с помощта на специално лепило.

В следващото видео ще полагате плочки с полимер пясък върху гранитни отсечки.

Коментарът беше изпратен успешно.